自動車生産ライン艤装組立工程のシミュレーション

概要

国内大手自動車会社(A社様)での活用事例です。お客様に特別に許可を頂きご紹介させていただいております。

自動車工場のような大規模な工場では、生産台数の変更などに伴って生産ラインを変更する場合、工場管理に関わる分野(生産管理、システム、設備、IE、品質など)の専門家が知識と経験を使い、勘を働かせ、検討を深めながら生産ライン変更の計画を立案していきます。

生産ライン変更にあたっては、近年検討範囲がますます広範囲にわたるようになっており、さらに様々な条件が複雑に絡み合う中で、生産ライン変更検討は困難をきわめるものになっています。また、生産ライン全体、さらに工場全体レベルでの最適化が求められるようになっています。

生産ラインシミュレータの活用場面としては例として下記のような項目が挙げられますが、その中でA社様では黄色で網掛けされた項目に関して検討することとなりました。

- 設備稼働維持のための施策

- 車種追加投入と工数変更

- 中間バッファ量の調整

- その他複数の運用条件

- 新設ライン設計時の事前仕様検討

- 生産車種変更

- 操業度変更

- 生産ラインの問題点把握と改善

艤装組立工程シミュレーションモデル概要

この組立工程では、メインラインに流れてくるボディー(車体)に艤装部品(フロントガラス、ミラー、シートなど)を取りつけます。ボディーが流れてくると、これに追従するように作業台車が張りついて動きます。作業台車に乗った工員が、AGVで運ばれてくる艤装部品を取りつけます。メインラインのタクトタイム(ボディーが流れてくる時間間隔)に対して間に合うようにAGVで部品を供給しなければなりません。

作業台車にAGVが部品を供給するタイミングについては、いくつかのパターン(供給パターン)が想定されます。またAGVの台数・速度、メインラインのタクトタイムも検討が必要です。

AGVの電池が減ると充電もしなければなりません。充電にはそれなりの時間がかかり、その間、稼働AGV台数は減ってしまいます。充電設備やAGVの電池にはいくつか形式があり、その比較検討もしなくてはなりません。

AGVなどの機械には、確率的に故障も発生します。

図.艤装組立工程モデルの模式図

- 灰色の長方形で示されたものがメインライン上の車体

- 車体の左上に張りついているように描かれている小さな長方形が作業台車

- 一度に5台の車体に艤装作業を行うことができる

艤装組立工程のモデル

艤装組立工程のWITNESSモデルです。メインラインのタクトタイムを1.8minとし、艤装工程に40m/minの速度の10台のAGVを投入した場合のシミュレーションを行っています。クレーンで吊り下げされた車体がモデル一番下の部分を流れていきます。その上を作業台車が車体に追従してこのラインを動きます。作業台車に乗った工員が艤装作業を行います。

シミュレーション実行動画

おおむね120分間に相当するシミュレーションです。

シミュレーション結果

検討にあたっての変更パラメータと、ライン評価の項目は次のとおりです。

変更パラメータ

- メインラインのタクトタイム

- 部品の供給パターン

- AGV台数

- AGV移載単位

- AGV速度

評価項目

- AGV搬送経路の成立性

(部品ピッキングエリア~メインライン間) - AGVの最適台数

まず、AGVの搬送経路については、シミュレーションの結果、基本的に成立することがわかりました。AGVの台数を増加、あるいは速度を上げた場合には、AGV走行ルートのメインライン手前の部分で渋滞が発生するのですが、それでもライン停止には至りませんでした。

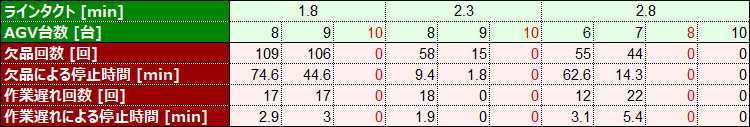

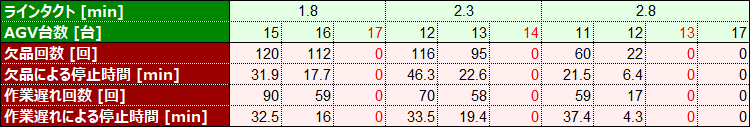

メインラインのタクトタイム別AGV最適台数

AGVの台数は、パラメータによる最適値を求めることができました。部品の供給パターンを、実際の操業で用いている供給スケジュールでシミュレーションを行った場合、AGV移載単位別、ラインタクト別の最適AGV台数は、下表の赤で示すとおりであることがシミュレーションにより発見できました。

■AGV移載単位 1個

■AGV移載単位 2個