生産シミュレータによるAGV投資の検討

概要

ドリル加工場のラインをシミュレーションし、工場内の自動搬送設備の投資検討を行った事例です。結果的に改善プランの効果検証のみならず、搬送ボトルネックの発見にも役立ちました。

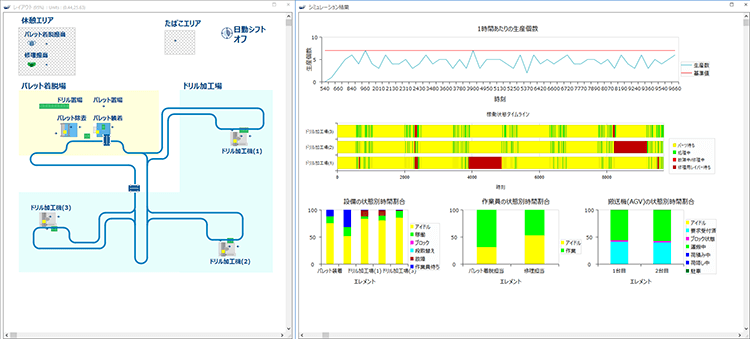

ドリル加工場自動搬送設備モデル

左のウィンドウには加工場全体を表示しています。右のウィンドウには1時間あたりの生産個数、設備の稼働状態のタイムライン表示、各モデル要素の状態別時間割合を表示しています。

- 水色のエリアのドリル加工場に3台の加工機があり、黄色のエリアのパレット着脱場では2人の作業員が働いています。2台の自動搬送機(AGV)がその間の搬送を行っています。

- AGVは、パレット着脱場の向かって右側の台でパレットを積み込み、3台のドリル加工機の空いている台にパレットを運びます。

- 加工機で一定時間の加工が終わると、また同じAGVが取りに行き、パレット着脱場の左側の台に加工済みパレットを搬送します。

- 2人の作業員のいずれかが、パレットを奥の台に戻します。

- 加工機はときどき故障します。故障すると、グリーンの作業着を着た作業員が直しに来るまで、その機械は停止します。

- 作業員はシフトにしたがって作業を行います。グリーンの作業着を着た作業員は時々会議で作業場から離れます。

現状の確認

改善プランの効果検証を行う前に、現状の生産ラインの能力の確認を行います。

300分に相当するシミュレーションです。

- ■待ち

- ■処理中

- ■故障中

- ■作業員待ち

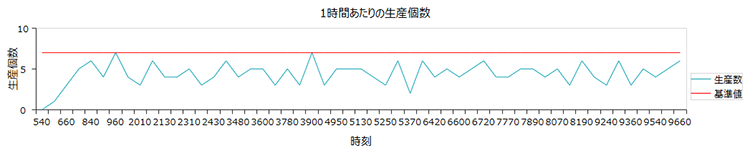

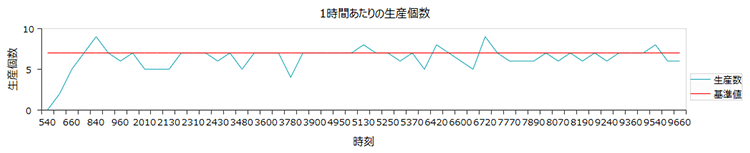

このラインで7日間(1440×7分)実行した場合の生産状況のグラフを以下に示します。

シミュレーション結果:1時間当たりの生産個数

- -目標生産数

- -生産数

グラフからわかるように、1時間あたり5個前後の製品を作ることができています。しかし現在の目標は1時間あたり7個(赤のライン)であり、目標生産個数が達成できていない状態です。

搬送機の状態別時間割合のグラフを見ると、アイドル状態の時間がほとんどないことから、「搬送能力に問題があるのではないか」と読み取ることができます。他にも目標が達成できない原因はいくつか考えられますが、ここではAGVの台数を増やす事で目標生産個数が達成できるのではないかと仮説を立てました。AGVは高価であるため、投資額に見合う生産能力が出るかという観点でシミュレーションを行いました。

改善プランの効果検証

AGV3台の場合

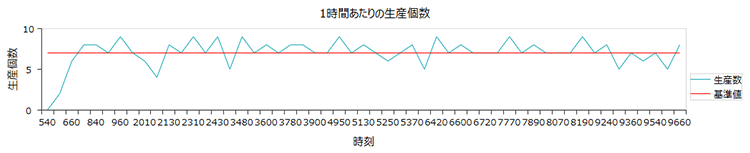

AGVを1台追加して合計3台とし、7日間(1440×7分)実行した場合の生産状況のグラフを以下に示します。

シミュレーション結果:1時間当たりの生産個数(AGVが3台の場合)

生産個数はおおむね毎時7個であり、目標生産個数をほぼ達成できるというシミュレーション結果が得られました。つまり、3台目のAGVは導入効果があるという結果が得られました。さらにAGVの台数を増やした場合のシミュレーションを引き続き行いました。

AGV4台の場合

AGVをさらに1台追加して合計4台とした場合のシミュレーションを行いました。このラインで1440分間(24時間)実行した場合の生産状況のグラフを以下に示します。

シミュレーション結果:1時間当たりの生産個数(AGVが4台の場合)

毎時の生産個数は約7個であり、AGVの台数を3台から4台に増やしてもほぼ生産数が増加していない事がわかります。この原因はAGVの状態別時間割合で分析することができます。

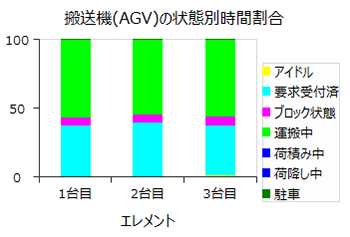

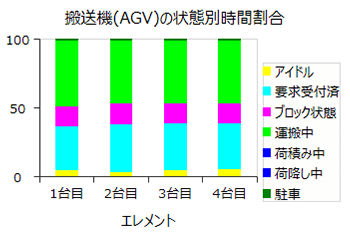

以下にそれぞれのグラフを示します。

シミュレーション結果:搬送機(AGV)の状態別時間割合(AGVが3台の場合)

シミュレーション結果:搬送機(AGV)の状態別時間割合(AGVが4台の場合)

AGVが3台の場合に対してAGVが4台の場合、AGVが■にて示される「ブロック」状態である時間が増えている事がわかります。これは、シミュレーション実行中の状態を見ると、「パレット着脱場」にてAGVの「待ち」が発生しAGVが進めなくなっていることが原因だということが分かります。

まとめ

結果として、生産個数の目標値を達成するには、AGVを1台追加購入し3台で運用すればよいということが分かりました。

また、AGVを4台として生産数をより増やすためには「パレット着脱場」にて「待ち」が発生しないような走路やオペレーションの検討が必要な事が分かりました。

以上のように、生産シミュレータ「WITNESS」では改善プランの効果の検証のみならず、標準のレポート機能などを利用して、新たな問題点の発見を行うことも可能です。さらにその問題点を解決する改善案を検討することにより、より効果的な改善策を検討することができます。