応用事例

金属積層造形

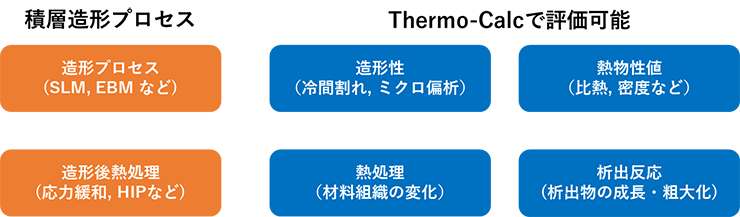

金属積層造形は、複雑形状の製造が容易で金型などの治具を必要としない、新しい製造手法として注目されています。積層造形のプロセスでは、レーザーや電子ビームなどの熱源で、金属粉末・ワイヤを瞬間的に溶融・凝固させ、レイヤーごとに積み重ねることで目的とするモノを造形します。従来の鋳造材・鍛造材とは大きく異なる冷却速度の速さに由来し、特異な材料組織ならびに材料特性が得られます。

Thermo-Calcでは、この造形に相当する非平衡プロセスを計算することや、造形後に行う熱処理プロセスを計算し、積層造形のための新規合金設計、熱処理設計の評価に活用することができます。

316Lのプロセスマップの作成

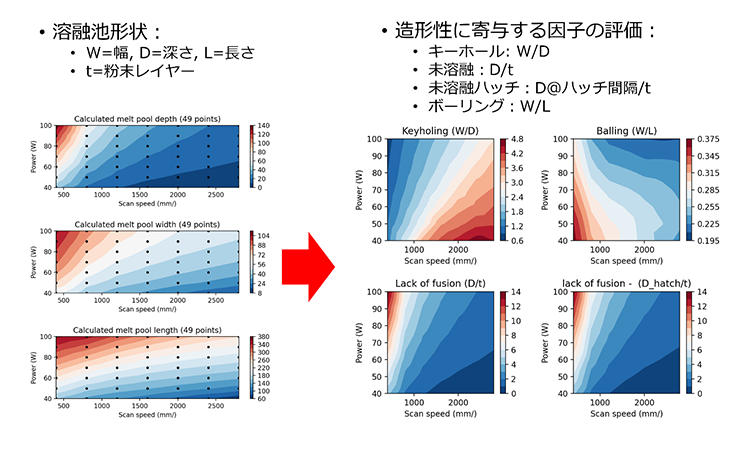

TC-Python上でAMモジュールと描画ライブラリを連携し、プロセスマップを作成した事例です。

プロセスマップを通して造形プロセスに対する欠陥を予測することで、そもそも造形が可能かどうか、造形後の合金性能に影響する欠陥がどの程度入るのか、材料設計の指針を得ることができます。材料・造形パラメータに応じて溶融現象は大きく変化し、実験のみでプロセスマップを検討することは効率的ではありません。

AMモジュールにおいて、材料系と造形条件(レーザ出力、走査速度、ハッチ間隔、粉末レイヤーなど)に対して得られた溶融池形状を基に、造形性に寄与する因子の評価することができます。

ここで評価する欠陥としては、キーホール、ボーリング、溶融不良を対象としています。主にエネルギー過剰/不足に起因する欠陥です。また、TC-Pythonと連携することで、各因子にクライテリアを設定し、等高線図などで表すことで、非常に明瞭なプロセスマップを得ることができます。

AMモジュールで得られた溶融池形状を基に、造形性に寄与する因子を評価

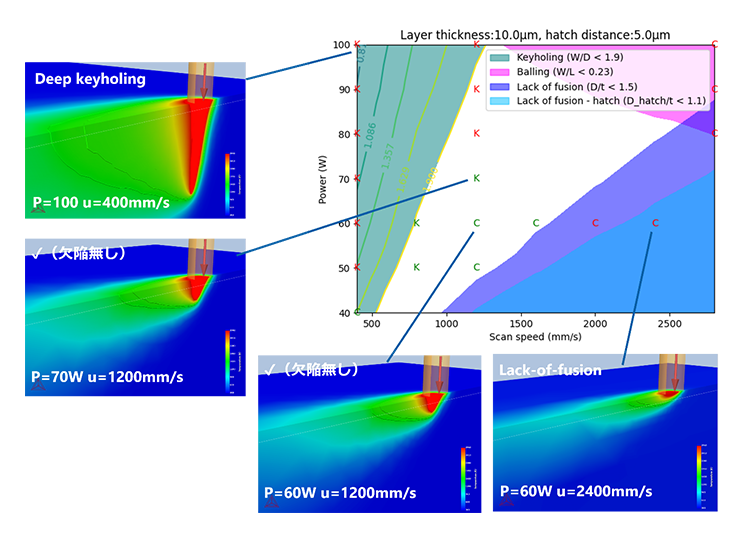

プロセスマップと温度分布の計算値の比較

造形プロセスについてSolute-trappingを考慮したScheil凝固シミュレーション

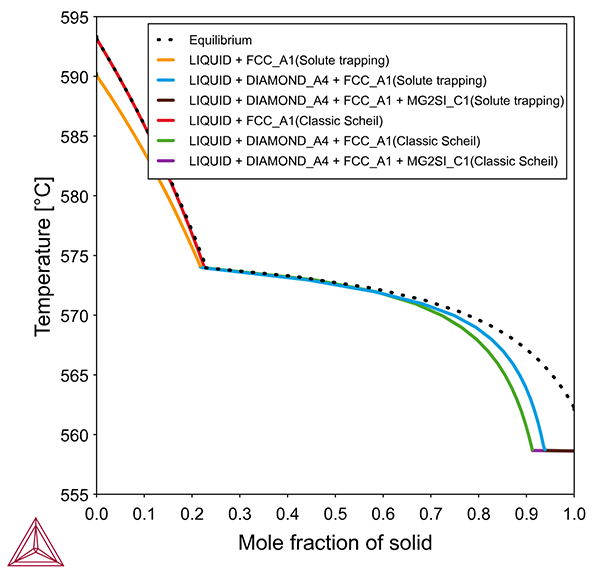

アルミニウム合金を対象にScheil凝固シミュレーションを行った事例です。積層造形(AdditiveManufacturing)のような急速凝固により、Solute trappingが生じることがあります。Solute-trappingは、ミクロ偏析や凝固組織形態に影響を与えます。Thermo-CalcのScheilモデルを用いた凝固計算モジュールには、積層造形のような急速凝固におけるSolute-trappingを考慮する機能があります。ここでは従来の凝固計算とは異なり、初晶が唯一デンドライトを形成すると仮定します。図にはAl-Mg-Si系で、Solute-trappingを考慮したScheil計算結果と従来のScheil計算結果、平衡計算結果をそれぞれ比較して示します。Solute-trappingを考慮することで、溶質分配が変化し、生成相の組成・量に影響を与えます。

アルミニウム合金におけるScheil凝固シミュレーション

Aziz, Michael J. "Model for solute redistribution during rapid solidification." Journal of Applied Physics 53.2 (1982): 1158-1168.

Aziz, Michael J., and Theodore Kaplan. "Continuous growth model for interface motion during alloy solidification." Acta metallurgica 36.8 (1988): 2335-2347.

Hillert, Mats. Phase equilibria, phase diagrams and phase transformations: their thermodynamic basis. Cambridge university press, 2007.

Alloy 625における有害相の解析と造形後熱処理プロセスの最適化

ニッケル基合金Alloy 625について、積層造形後熱処理で発生する有害相の解析と最適な熱処理の予測を行った事例です。積層造形後の熱処理に関して、従来の鋳造材で行われる既存の熱処理プロセスをそのまま適用した場合、有害相の生成や不均質組織といった、好ましくない材料組織が得られ、造形材の信頼性低下の原因を招いてしまうことがあります。

Thermo-CalcのオプションモジュールであるTC-PRISMAは、熱処理プロセスにおける析出物の生成から粗大化までを計算することができます。ここでは、デンドライトコア部分と、デンドライドアーム間における偏析部分において、応力緩和の熱処理プロセス:870℃-等温に対する両者の析出挙動について解析した事例を示します。凝固時の偏析により、デンドライドアーム間は偏析によりNbリッチな領域です。

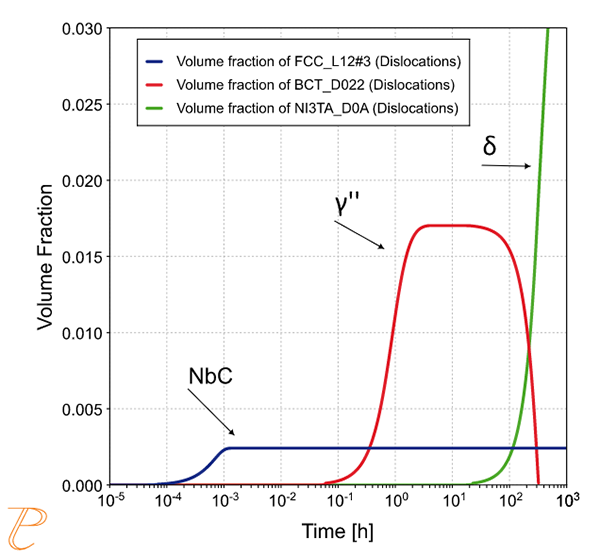

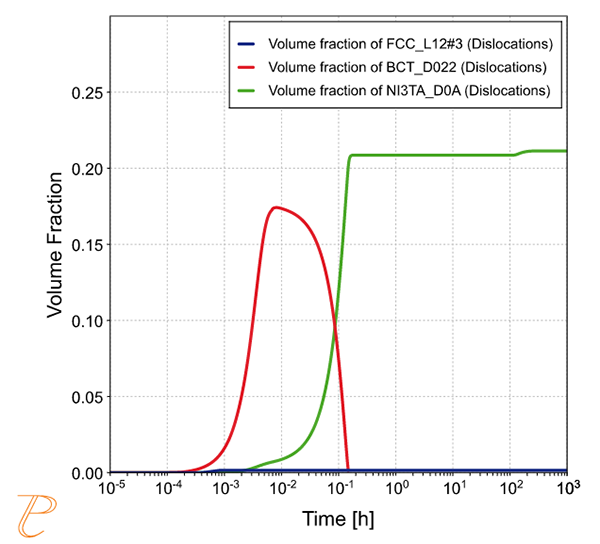

デンドライトコア部分(Ni-20.7Cr-9Mo-4Nb-0.72Fe-0.05Cwt%)においては、安定なMCカーバイド(NbC)が形成され、その後、ガンマダプルプライム(γ″)が形成されることが予測されます。その後、脆性相のデルタ(δ)相が形成されます。一方で、アーム間部分(Ni-20.2Cr-11Mo-8.7Nb-0.05Cwt%)については、γ″とδ相の両相がより早く生成されることが予測されます。先に示したコア部分に関しては、10時間程度で有害相の形成されるのに対し、アーム間部分では1時間程度で形成されると予測されます。実験観察でも、Nbリッチなアーム間部分では、0.5時間程度でδ相の形成が認められており、計算結果は実験結果とよく一致しています。Zhangらはこれらの計算より、従来の熱処理温度870℃が適切ではなく、δ相のソルバス温度(Thermo-Calcでの予測値:1150℃)以上で熱処理を行うことを提案しています。

析出相の体積分率の時間依存性(デンドライトコア領域の組成を使用)

計算にはTCNI8, MOBNI4データベースを使用

析出相の体積分率の時間依存性(樹状間領域の組成を使用)

計算にはTCNI8, MOBNI4データベースを使用

Zhang, Fan, et al. "Effect of heat treatment on the microstructural evolution of a nickel-based superalloy additive-manufactured by laser powder bed fusion." Acta materialia 152 (2018): 200-214.

17-4PHにおける造形後熱処理プロセスの最適化

マルテンサイト系析出硬化型ステンレス17-4PHの積層造形後の最適な熱処理の予測を行った事例です。積層造形プロセスでは、凝固時の偏析により局所的にMs温度(マルテンサイト変態開始温度)が室温以下まで低下してしまいます。既存の鍛造材で得られるほぼマルテンサイトで構成されたミクロ組織とは異なり、マルテンサイトのほか、残留オーステナイトがほぼ同じ割合で存在し、マルテンサイトとNbCがデンドライド境界に沿って形成された不均質な組織となります。オーステナイトが多いと特性へ悪影響を及ぼす可能性があるため、造形後の熱処理でオーステナイトを低減させる必要があります。

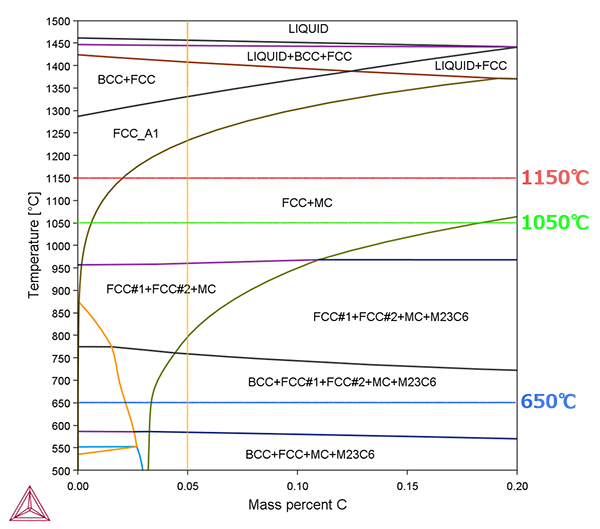

合金系の状態図(横軸にC濃度)を示します。造形後の応力緩和熱処理として650℃-1hが推奨されていますが、均一な組織は得られていません。Cheruvathurらは類似の合金系AMS5355で推奨される1150℃の溶体化処理を実施したところ、残留オーステナイトの相分率が大幅に減少し、均一な組織が得られたことを確認しています。若干のNbCも観察されていますが、これらについては、状態図上でも予測された通りの結果となりました。理想的には単相となる1250℃以上で熱処理を行うことが望ましいですが、製造コストや既存の炭化物の粗大化を考慮すると、1150℃付近での熱処理が望ましいと考えられます。

Fe-15.4Cr-4.3Ni-4.0Cu-0.27Nb-xCにおける状態図

計算にはTCFE12データベースを使用

Cheruvathur, Sudha, Eric A. Lass, and Carelyn E. Campbell. "Additive manufacturing of 17-4 PH stainless steel: post-processing heat treatment to achieve uniform reproducible microstructure." Jom 68.3 (2016): 930-942.

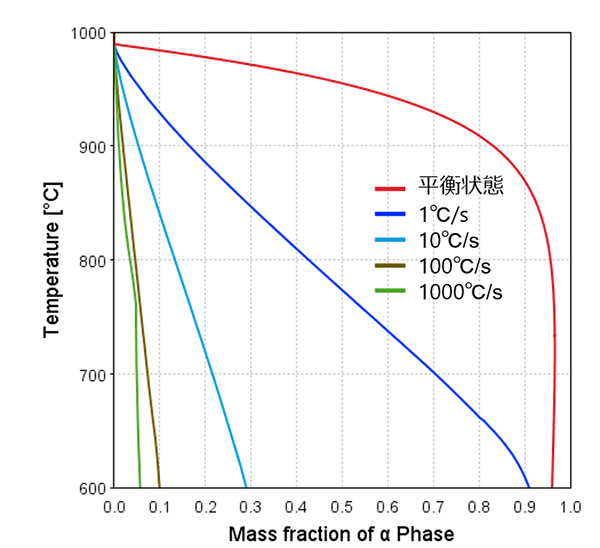

Ti-6Al-4Vにおけるα相分率に対する冷却速度の影響

Ti64において、冷却速度に応じたα相分率の変化を評価した事例です。拡散モジュールDICTRAを使用して1000℃のβ過飽和固溶体の状態から、600℃まで各冷却速度で冷却し、冷却後に残るα相分率を評価しています。冷却速度が速いほど最終的に残存するα相分率は減少することがわかります。造形プロセスなどにおける冷却速度を考慮し、凝固組織の変化を評価することができます。

Ti-6Al-4V wt%における各冷却速度におけるα相分率の変化

計算にはTCTI3, MOBTI4データベースを使用

Martukanitz, Richard, et al. "Toward an integrated computational system for describing the additive manufacturing process for metallic materials." Additive Manufacturing 1 (2014): 52-63.

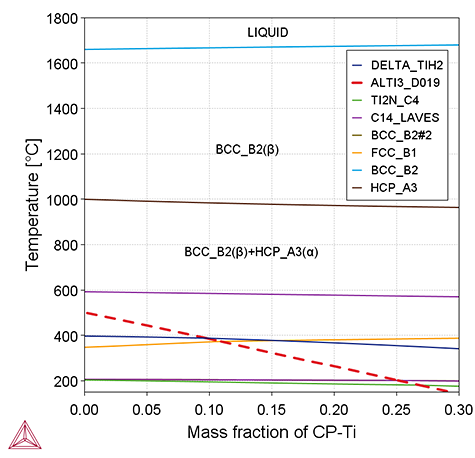

Ti-6Al-4Vにおける純Tiの添加によるα2-Ti3Al相形成の抑制

Ti-6Al-4Vについて、α2-Ti3Al相の形成の予測を行った事例です。α2-Ti3Al相はチタン合金の延性を大きく損なうことがよく知られています。Zhangらの研究では、粉末床レーザー融解法(LPBF)による積層造形時の基板(純Ti)の温度を200℃としていますが、計算状態図より、Ti-6Al-4Vでは500℃程度までα2-Ti3Al (ALTI3_D019) 相が形成することが予測されます(赤い破線)。また、純Ti(CP-Ti)を添加することでAlの濃度が低下し、α2-Ti3Al相形成の抑制を期待できます。

(Ti-6Al-4V) - 純Ti (CP-Ti) の擬二元状態図

TCTI4を使用

- Zhang, Jingqi, et al. "Designing against phase and property heterogeneities in additively manufactured titanium alloys." Nature Communications 13.1 (2022): 1-10.

- Lim, J. Y., et al. "The effect of oxygen on the structure and mechanical behavior of Aged Ti-8 Wt pct Al." Metallurgical Transactions A 7.1 (1976): 139-144.

積層造形用のチタン合金における組成の最適化

積層造形向け生体材料用チタン合金について、コスト、造形性、密度を両立する合金組成を探索した事例です。コストについては、合金に含まれる元素量や、実際の質量当たりのコストなどから定義します。造形性については、Thermo-Calcの平衡計算で得られる固相線温度と液相線温度の差(凝固温度幅)から評価します。密度については、Thermo-Calcの平衡計算で得られる組織情報(相分率、組成)から取得します。

これらの目的変数はすべて小さくなることが望ましいです。そこで、最適化ライブラリOptunaを利用して多目的最適化を実施しました。OptunaのNSGA-IIサンプラーにより多目的最適化を実施した結果、特に探索後期において全ての目的変数が小さいBest Trial周辺で、合金組成の集中的な探索ができていることがわかります。このように最適化手法を用いることでより効率的な材料設計が可能です。

Optunaによる条件探索の様子

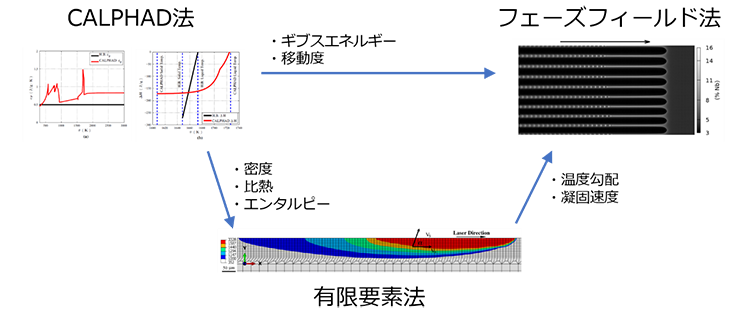

Alloy 625におけるレーザー積層造形プロセスのモデリング

Thermo-Calc計算を中心に、種々の計算手法と連携し、レーザー積層造形におけるAlloy 625粉末の造形プロセスをモデリングした事例です。

Thermo-CalcのScheil凝固シミュレーションより、比熱と密度を温度の関数として取得し、有限要素法解析ソフトウェアのAbaqusの入力パラメータとして使用しました。比熱と密度には、凝固中の偏析と共晶(NbC相, Laves相)の形成が考慮されています。この解析から、メルトプールの形状、凝固速度、温度勾配を取得します。凝固速度と温度勾配は、フェーズフィールド法において、デンドライトアーム間隔を予測するための重要なパラメータです。

Kellerらはこれらのシミュレーションを連携し、フェーズフィールド法でのデンドライトアーム間隔の予測結果が、Kurz-Fisherモデル、Huntモデルとよく一致していることを示しました。このようにThermo-Calcでは各解析ツールに必要なデータを取得することができます。

Keller, Trevor, et al. "Application of finite element, phase-field, and CALPHAD-based methods to additive manufacturing of Ni-based superalloys." Acta materialia 139 (2017): 244-253.