各計算事例の計算ファイルはお客様広場からダウンロードできます。

合金別適用事例

アルミニウム合金

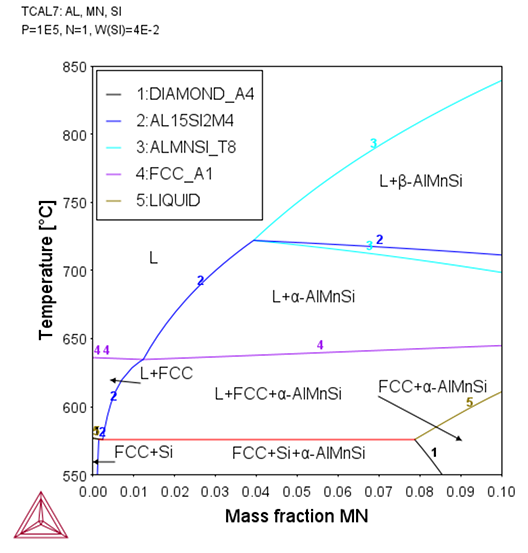

Al-Mn-Si三元状態図

Al-Mn-Si系の三元状態図を計算した事例です。Mn添加量を増やすと、Mnは晶出物のα-AlMnSi相(Al15Si2M4、M=Cr、Fe、Mn、Mo)として晶出することが予測されます。晶出物の構成元素や、固溶体中に存在する溶質元素の評価も可能です。

Al-0.4Si-xMn(wt%)の状態図(縦断面図)(x:0~10wt%)

計算にはTCAL7データベースを使用

[2014a, Chen] H. Chen, Q. Chen, Y. Du, J. Bratberg, A. Engström, Update of Al-Fe-Si, Al-Mn-Si and Al-Fe-Mn-Si thermodynamic descriptions - TNMSC. Chinese J. Nonferrous Met. 24, 2041–2053 (2014).

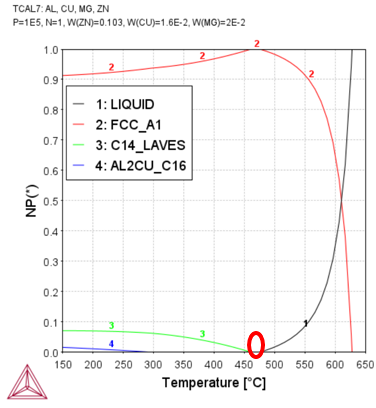

AA7093の温度 - 相分率図

AA7093において、第3元素の添加によるβ相の安定性を評価した事例です。本合金系では、FCC単相域は狭く、462~475℃と予測されます。実験結果では単相域が470℃程度と報告されております。溶体化処理における熱処理温度の評価にも利用可能です。

AA7093(Al-10.3Zn-1.6Cu-2Mg)の温度 - 相分率図

(温度:150~650℃)

計算にはTCAL7データベースを使用

[2010, Marlaud] T. Marlaud, A. Deschamps, F. Bley, W. Lefebvre, B. Baroux, "Influence of alloy composition and heat treatment on precipitate composition in Al-Zn-Mg-Cu alloys", Acta Mater. 58 (2010) 248-260.

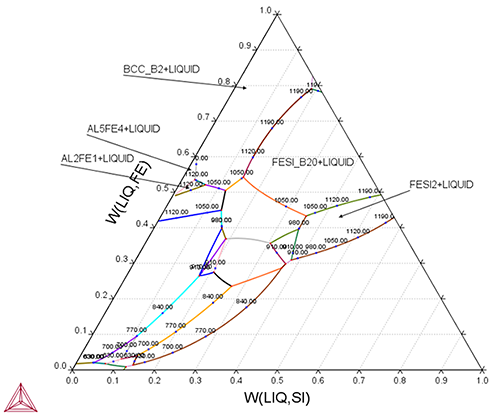

Al-Si-Fe合金の液相面図

Al-Si-Fe合金の液相面図

計算にはTCAL7データベースを使用

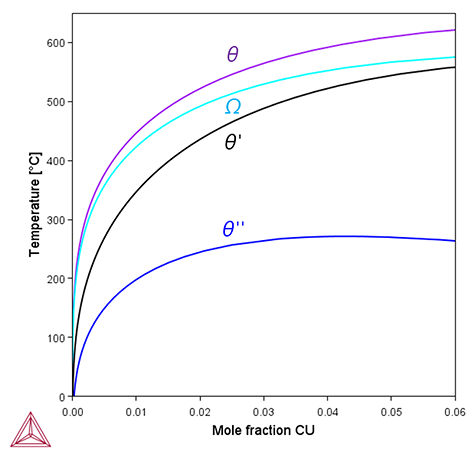

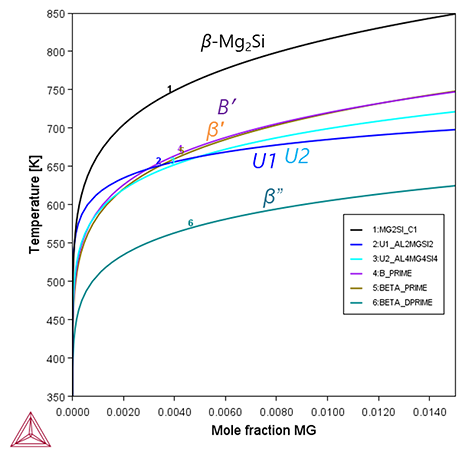

準安定相析出物のソルバス曲線

準安定相析出物を対象とした事例です。アルミニウム合金の時効処理や鋳造時に生成する重要な析出物は、ほとんどが準安定相です。アルミニウム合金の熱力学データベースTCALは平衡相だけでなく、準安定相も収録しています。例えば、母相と対象となる析出物相のみを平衡計算に考慮することで、ソルバス曲線を得ることができます。

Al-Cu合金における各析出物のソルバス曲線

TCAL8を使用

Al-Mg-Si合金における各析出物のソルバス曲線

TCAL8を使用

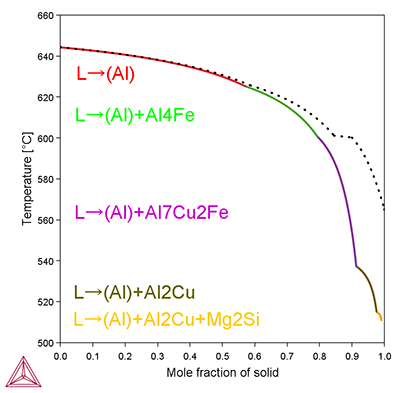

アルミニウム合金-A206合金Scheil凝固計算

アルミニウム合金A206(Al-4.58Cu-0.28Mg-0.51Fe-0.07Si-0.003Mn wt%)の凝固過程を計算した事例です。Thermo-CalcのScheilモジュールでは凝固シミュレーションを実施することができます。凝固過程において、準安定なAlmFe相はAl固溶体(FCC)相の次に形成されることや、組織形成過程(出現する順序)や相変態温度を評価することが可能です。なお、Al6MnとAl13Fe4は計算に考慮しておりません。

A206合金におけるSchei凝固計算(点線は平衡凝固)

計算にはTCAL8データベースを使用

H.-L. Chen, “Thermodynamic modeling of metastable precipitate phases in Al-Cu, Al-Fe, Al-Mg-Si, and Al-Mg-Zn based alloys” (Stockholm, Sweden, 2014), unpublished work.

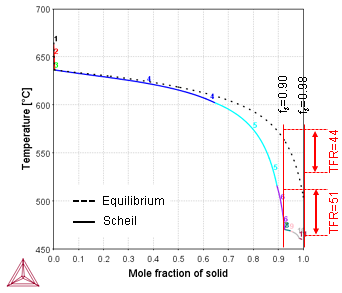

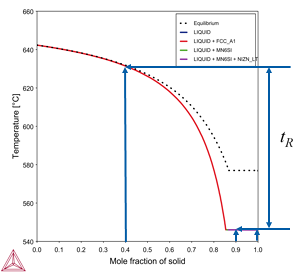

AA7075合金Scheil凝固計算

Scheil計算を用い、末端凝固温度幅(TFR)※1 を評価することで凝固割れ感受性を予測する事例です。本合金は、比較的大きなTFRを有しており、固相率fs=0.90では44℃、固相率fs=0.98では51℃と比較的大きな値と評価できます。この結果から、本合金系は凝固割れ感受性が高いと評価することができます。

AA7075合金(Al-1.6Cu-2.5Mg-0.25Fe-0.2Si-0.15Mn-5.6Zn wt%)

のScheil凝固計算

計算にはTCAL7データベースを使用

※1 固相分率fsが、0.9と0.98における平衡計算と凝固計算の温度間隔で定義

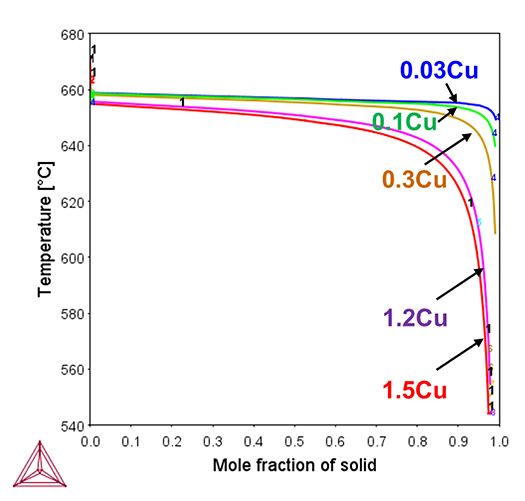

AA3000合金Scheil凝固計算

AA3000合金で上記事例と同様に凝固割れ感受性を予測する事例です。本合金では、Cu添加量の増加により、末端凝固温度幅(TFR)で評価される凝固割れ感受性が高くなり、鋳造性が悪化することが予測できます。

AA3000(Al-1.42Mn-0.14Fe-xCu-0.02Ti-0.09Zr wt%)

のScheil凝固計算

計算にはTCAL7データベースを使用

[2019, Razaz] G. Razaz, T. Carlberg, Hot Tearing Susceptibility of AA3000 Aluminum Alloy Containing Cu, Ti, and Zr, Metall. Mater. Trans. A Phys. Metall. Mater. Sci., (2019).

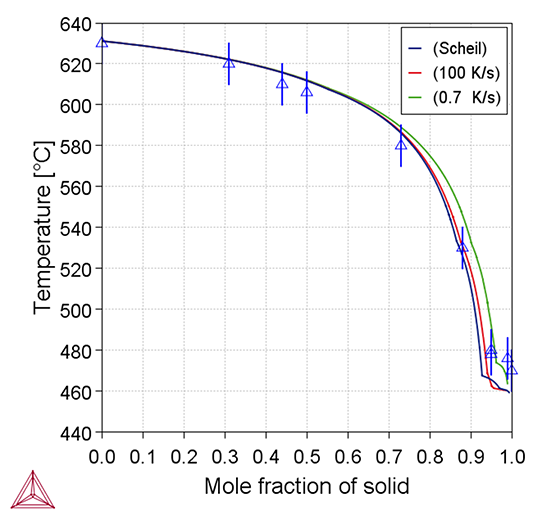

冷却速度を考慮したAA7075合金Scheil凝固計算

AA7075合金(Al-1.6Cu-2.5Mg-0.25Fe-0.2Si-0.15Mn-5.6Zn wt%)の逆拡散・冷却速度を考慮したScheil計算によって凝固過程を予測した事例です。図中の赤線は冷却速度を100 K/sとした結果、緑線は冷却速度を0.7 K/sとした結果です。

AA7075合金のScheil凝固計算

計算にはTCAL7とMOBAL6データベースを使用

[1990, Backrud] L. Backerud, G. Chai, J. Tamminen, Solidification Characteristics of Aluminum Alloys in Foundry Alloys, Volume 1 and 2 (American Foundrymen’s Society, Inc., 1990), p. 266.

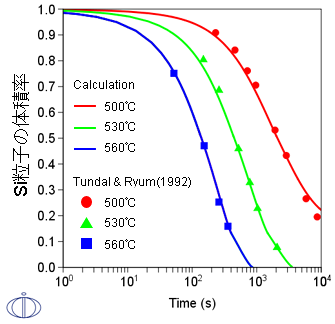

Al-Si合金における溶体化・均質化処理

拡散モジュールのDICTRAを用いて、Al-Si合金中のSi粒子が溶解する過程を計算した事例です。異なる熱処理条件となる500℃、530℃、560℃で比較します。500℃では、3時間が経過してもSi粒子は完全に溶解しません。これに対し、560℃では15分、530℃では1時間以内にSi粒子が消失します。このように、プロセスに応じて適切な熱処理時間、温度を評価することができます。

Al-Si合金500℃、530℃、560℃における

Si粒子の溶解(記号は実験データ)

計算にはTCAL7、MOBAL6データベースを使用

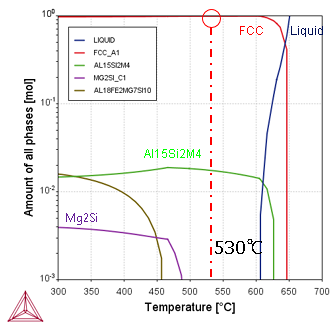

AA6005時効処理

溶体化処理条件を決定する事例です。溶体化・均質化処理は、温度 - 相分率図から評価できます。AA6005において、530℃で溶体化処理を行った場合、α-AlMnSi相(Al15Si2M4、M=Fe、Mn、Si)が晶出します。また、この530℃という温度は、時効中の析出物量を最大にするために、MgSi化合物を完全に溶解するのに十分に高い温度であることも加味されております。この時の母相の組成をTC-PRISMAで時効処理の計算を行う際の入力データとして使用します。

AA6065(Al-0.82Si-0.55Mg-0.016Cu-0.5Mn-0.2Fe)の温度 - 相分率図

(温度:300~700℃)

計算にはTCAL7データベースを使用

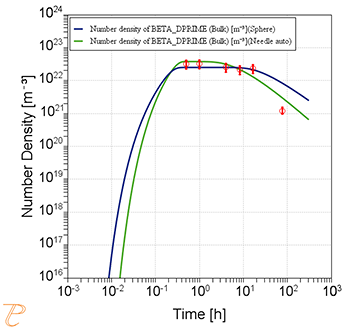

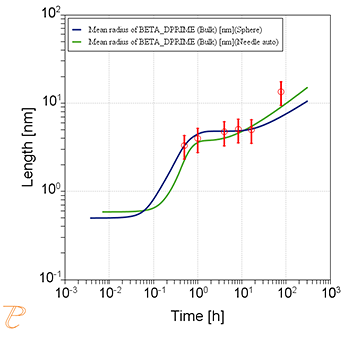

AA6005合金中の(Al)マトリックス中のβ''相の析出を計算した事例です。計算条件・時効処理条件として、185℃の均熱保持で、析出物の形状として球状を仮定したものと、針状を考慮したもの両者の結果を比較しております。

β''析出相の数密度

β''析出相の平均粒径

計算にはTCAL7、MOBAL6データベースを使用

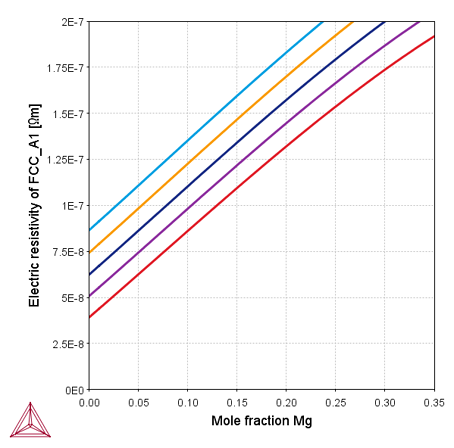

電気抵抗率

Al-Mg二元系合金のFCC単相における電気抵抗率を導出した事例です。各温度条件で、Mg濃度による電気抵抗率(Electrical Resistivity)の変化を予測します。

Al-Mg合金400℃、500℃、600℃、700℃、800℃における

FCC固溶体の電気抵抗率

計算にはTCAL7データベースを使用

[1983, Ho] C. Y. Ho, M. W. Ackerman, K. Y. Wu, T. N. Havill, R. H. Bogaard, R. A. Matula, S. G. Oh, H. M. James, Electrical Resistivity of Ten Selected Binary Alloy Systems. J. Phys. Chem. Ref. Data. 12, 183–322 (1983).

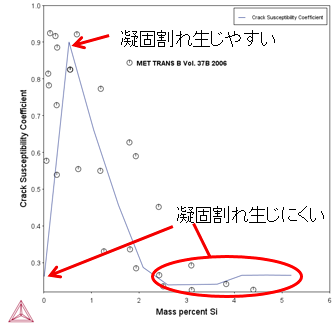

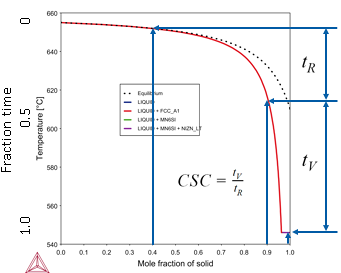

クラック感受性係数

クラック感受性係数(Crack Susceptibility Coefficient:CSC)を計算した事例です。Si量が0.8wt%~0.9wt%付近の場合、CSCが大きく凝固割れが起こりやすく、微小量または多く添加するとCSCが小さく凝固割れが生じにくいことが予測されます。

Al-Siのクラック感受性係数

(x:0.01~5.0wt%)

計算にはTCAL7データベースを使用

CSCの値は、凝固時に割れが生じやすい時間領域tVと応力緩和プロセスの時間領域tRに基づいて、tV/tRにて算出されます。tV/tR はSiが0.9wt%の時は大きく、3wt%の時は小さいことが予測されます。

Al-0.9Si(wt%)

Al-3.0(wt%)

計算にはTCAL7データベースを使用

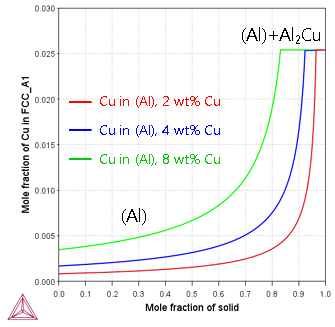

Al2Cuの偏析

Scheil計算により、凝固過程で生じる偏析を評価した事例です。Al-Cu系で、Cu添加量をそれぞれ2、4、8(wt%)と変更して、凝固計算を実施しています。計算結果はいずれの組成においても、凝固に伴いAl粒(FCC相)内のCu含有量がわずかに上昇することを表しています。この図より、Al粒内(凝固前半)のCu含有量が少ないこと、Cu添加量が多いと粒内のCu含有量が増加すること、凝固完了付近のCu含有量は変化せずAl粒が成長しなくなったことが確認できます。したがって、Al2CuがAl粒の周りで偏析すること、Cu添加量が多いと粒周りのAl2Cuの厚みも増えることがわかります。

Al-2、4、8Cu(wt%)のScheil計算

計算にはTCAL7データベースを使用

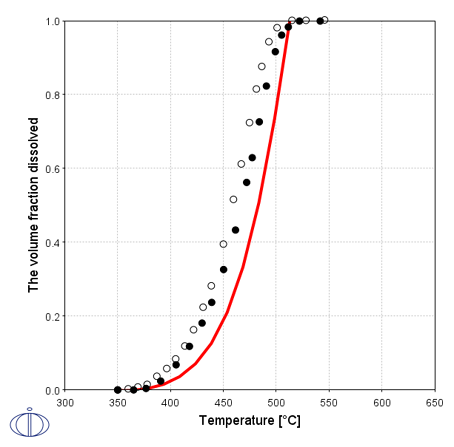

Mg2Siの溶解

Mg2Si化合物・析出物の溶解過程の計算事例です。Al-Mg-Siの6000系で、析出物としてMg2Siが生成した状態で、昇温に伴い、析出物が溶解していく過程を計算します。温度を350℃+0.05℃/minの昇温条件に設定し、初期組成条件として、実験条件に合わせるために、367℃の平衡計算結果で算出された合金組成をFCC相に仮定しています。計算結果の横軸は温度、縦軸はMg2Siが溶解した体積分率であり、昇温前は溶解していないので0、昇温に伴い溶解し、最終的に1となり510℃にはすべて溶解することを示しています。

Al-0.64Mg-0.4Si(wt%)におけるMg2Siの溶解(記号は実験値)

計算にはTCAL7、MOBAL6データベースを使用