切り屑流れのコントロール

目的

チップブレーカーでは、316ステンレスの切削加工において、切り屑の切断や切り屑を小さくカールさせたりする必要がある。生産工程に影響が無いように素早く最適なツールを選択するためには、ある切削条件において切り屑形状の特性を予測する必要がある。

方法

- ブレイカ部の選択および機能の比較を最小限の費用と時間で行う。

- 実際に金属を削ることなくシミュレーションで可能にする。

セットアップ

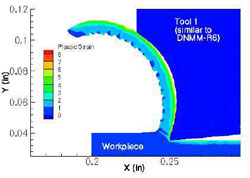

一般的なツール(1)に関して、切削における切り屑の流れに関するシミュレーションを行う。 同様に新しいツール(2)についても行い、切り屑の切断に関して検証を行う。 ツール(1)(2)の形状について図1に示す。

| 1.切削速度 |

|

|---|---|

| 2.フィード | 0.0048in |

| 3.切り込み | 0.080in |

| 4.すくい角 | 15、20° |

| 5.逃げ角 | 8° |

| 6.エッジ半径 | 0.001inches |

| 7.ツール材質 | 超硬材 |

| 8.被削材 | 316SST |

|

|

結果

- 1.切り屑流れのコントロール

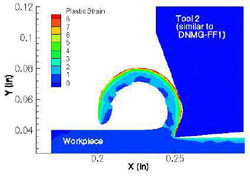

- ツール(2)の方が(1)よりカールが小さくなっているのがわかる。ツール(2)の方が切り屑のひずみがツール1に比べて高くでており、ツール(2)を使った方がより切り屑が切れる傾向にあることがわかる。ツール(2)においては、切り屑のカールの径が0.08inch以下になっている。 工具メーカーは、ツール選択の一般的ガイドラインを提供しており、切り屑の形状、カールの仕方は、さまざまな切削条件(速度、フィード、切り込み)とツールの形状に大きく依存する。 AdvantEdgeは、各条件に対するさまざまな情報を提供し、ユーザーが最適なツールを選択することを手助けすることができる。

- 2.ツール寿命

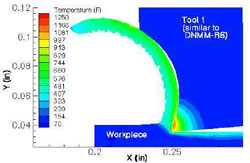

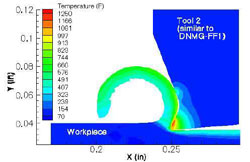

- 計算によってツールと切り屑の接触温度も表示することが可能である。(図2) ツールの温度は、ツールの寿命に影響する有力な要因のひとつであり、この2つを比較する場合、ほぼ同じであると予想される。

|

|

まとめ

今回の2つのタイプでは、ツール(2)の方がよりカールがきつく出ており、切り屑の切断もより効率的に行われる。 ツール寿命に関しては、ほぼ同等と言えそうである。 ツールを実際に作って行うテストに比べて、切り屑のコントロールのさまざまな情報が得られる。 生産ラインに影響を及ぼさないで、プロセスやツール形状を変更することができる。 切削効率を上げることが可能かどうかも計算できる。また、ワークピースの加工硬化も知ることができる。