コラム:マテリアルデザイン

材料・CAEビジネス推進部 瀬川 正仁

[2022/06/30]

合金材料の特性予測において、実験だけではなくシミュレーションで得られる情報を併用することで、材料開発のコスト削減、高効率化を図ることができます。熱力学計算やそれをもとにした予測モデルの計算により、合金組成や温度条件をパラメータとして様々な特性を予測することができますが、さらに材料のミクロ組織情報を加えることで、より多様な予測が可能になります。

今までにもCTCでは、ベイズ最適化を用いた鋼の焼入れ性向上のための組成最適化や機械学習を用いた金属積層造形の特性予測にあるような種々の特性予測に取り組んでいます。積層造形の例でも紹介しておりますが、合金の特性はミクロ組織と密接に関係しているため、プロセス条件-ミクロ組織―特性の間の関係をもとに予測モデルを確立することで、より高精度な特性予測が可能になると考えられています。組織予測シミュレーションツールMICRESSを利用すると、様々なプロセス条件下でのミクロ組織分布や元素濃度分布を解析可能です。

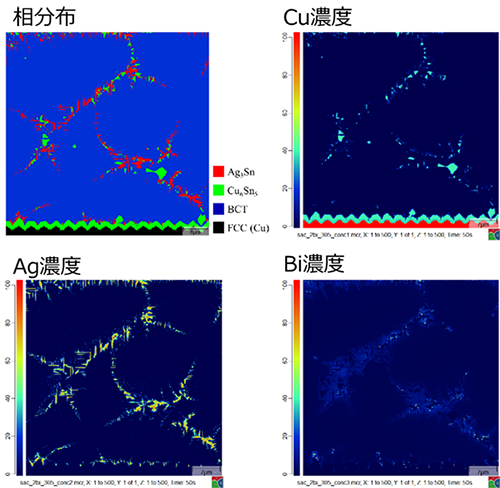

例えば、鉛フリーはんだSn-Ag-Cu-Bi合金の凝固について、液相からSnを主体とするBCT相、金属間化合物であるAg3Sn相とCu6Sn5相、Bi相が晶出する計算に適用しています。MICRESSの計算により相分布と濃度分布の時間変化を解析でき、Cu基板と液相間にCu6Sn5相が晶出すると共に、液相中のBCT相の成長する過程を再現しています。また、AgとCuが濃化した界面近傍にAg3Sn相とCu6Sn5相が晶出し共晶組織を形成することを確認しました。

図1 Sn-Ag-Cu-Bi合金の凝固組織解析

実際に特性予測の例として、Zn-Al-Cu合金の凝固組織および硬度の予測への適用も発表されており、種々のZn-xAl-xCu合金について、鋳造時の微細組織の予測と同時にCu濃度と各相の相分率をもとに硬度を推定することで、軸受けに最適な合金を探索しています※1。この研究では、AlとCuの添加量によりfcc相やhcp-Zn相の割合、Cu偏析量、共晶の形態が異なること、実験観察結果と良い一致を示すことを確認しています。また計算モデルとシミュレーションにより得られた相分率やCu濃度をもとに、硬度の予測を可能としています。

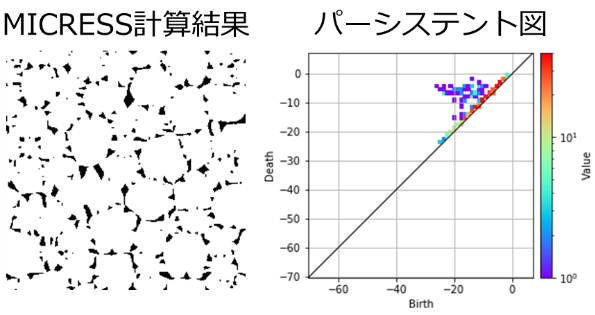

また、各プロセスにおける相内の濃度の情報の他に、ミクロ組織の分布情報を特性として評価することも可能です。データの幾何的情報を抽出する位相的データ解析(TDA, Topological Data Analysis)の一種であるパーシステントホモロジーを利用することで、MICRESSで得られるような相分布の結果を、特性を表現するための特徴量として扱います。日本金属学会2022年春季講演大会でも一部報告した内容ですが、例えば図2に示すように、Al-Si合金の凝固解析で得られるSi相の分布情報を別途データ解析を行うことでパーシステント図として出力できます。これをもとに主成分分析を用いてベクトル化した値とすることで、特性予測のための特徴量として扱うことができます。異なるプロセス条件や測定困難な条件の解析で実験データを補間・拡張することにより、引張強度などのデータと組み合わせた力学特性の予測にも利用できます。

図2 MICRESSによるSi相分布の予測とパーシステント図の取得

以上の合金以外にも、MICRESSによる熱処理過程における相分率や濃度、ミクロ組織の分布・濃度分布情報を得られる他、熱力学計算ツールThermo-Calcによる平衡相や濃度、粘性・表面張力、各相の熱伝導・電気伝導、降伏応力、クラック感受性係数など多岐にわたる情報を得ることができます。このように特性評価の充実とともにプロセス設計の指針に役立つツールの開発が進められています。