コラム:マテリアルデザイン

DSビジネス推進部データサイエンス課 下野 祐典

[2020/07/21]

一般には3Dプリンタとも呼ばれる積層造形法(Additive Manufacturing)は次世代のものづくり技術の一つであり、製造業のデジタル・トランスフォーメーション(DX)技術として、超スマート社会(Society5.0)においても重要な技術の一つと位置付けられています。

CTCではこの技術に注目して、シミュレーションによる金属積層造形のミクロ組織解析の研究を行っています。過去にもここ、engineering-eyeの技術コラムでも紹介させていただいております。

昨年はこれらの研究をまとめた論文も発表させていただいております。

Shimono, Y., Oba, M., and Nomoto, S., "Solidification simulation of direct energy deposition process by multi-phase field method coupled with thermal analysis", Modelling Simul. Mater. Sci. Eng., 27 (2019) 074006. doi.org/10.1088/1361-651X/ab3433

CTCだけでなく、世界の多くの研究機関で積層造形のシミュレーションの研究がされておりますが、課題も見えてきました。

その一つは、積層造形のプロセスはいろいろな物理現象が複雑に絡み合っているということです。そのため、積層造形のプロセスを物理シミュレーションのみでモデル化し、その特性を予測するには、まだ多くの課題を解決する必要があると思われます。

そこで、CTCでは一旦始点を変えて、物理シミュレーションだけではなく、近年急速に発展し、こちらもSociety5.0では必要不可欠な技術と考えられている、AI/機械学習の技術を取り入れた研究を開始しました。

本研究については、名古屋大学大学院工学研究科物質プロセス工学専攻材料複合工学研究グループ 小橋・高田・鈴木研究室との共同研究としてすすめさせていただいております。

今回は共同研究で得られた成果を簡単にご紹介いたします。

※本共同研究については、日本金属学会2019年秋期(第165回)講演大会において発表しております。

[406] 積層造形のミクロ組織画像からのビッカース硬さの機械学習予測

*若目田 寛1、野本 祐春1,2,*、下野 祐典1、宮坂 達也2、鈴木 飛鳥2、小橋 眞2 (1. CTC、2. 名大工、*(現)NIMS)

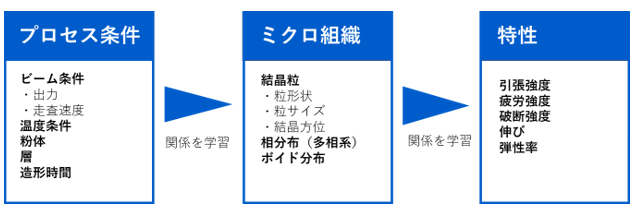

金属積層造形法をはじめ、金属材料のミクロ組織は、そのプロセス条件によって大きく変わることが知られています。プロセス条件-ミクロ組織―特性の間の関係を機械学習で学習し、特性予測を行うというのが一つの目標です。

さらには、先に必要とされる特性(要求特性)を決めて、それを満たすプロセス条件を逆解析で予測する技術の構築が目標となります。

名古屋大学 小橋・高田・鈴木研究室では金属積層造形法を利用し、気孔の形、大きさ、分布等の制御・最適化(ラティス構造体)を通じて、材料の新しい機能の創出を目指しています。金属積層造形が生み出す造形体の特異なミクロ組織や原子構造を解明し、マイクロ・ナノスケールの観点からの機能創製も目的としています。また、ラティス構造体を利用した他の機能性材料との複合化によって、これまでにない多くの機能を持つ材料創製も目指しています。

共同研究では、小橋教授、鈴木助教および、修士課程の学生にご協力いただきました。さまざまなプロセス条件(ビーム出力およびビーム走査速度の組み合わせ)で造形体を作製していただき、それらのビッカース硬さ試験およびミクロ組織画像の取得をしていただきました。

CTCでは、名古屋大学で取得していただいたデータについて、機械学習の手法を用いて分析をいたしました。

今回は、アルミニウム・シリコン(Al-Si)系合金(Al-12Si)を用いて、造形体を作製していただきました。

名古屋大学の先行研究で、ビーム条件と相対密度の関係およびビッカース硬さとの関係が調べられておりました。ビッカース硬さに大きく影響を与える因子として、相対密度が挙げられています。今回の共同研究では、取得していただいた光学顕微鏡画像から空隙(ボイド)にあたる部分を、ディープラーニングを用いた物体認識(セマンティックセグメンテーション)で抽出し、そこから相対密度を予測しました。さらに、得られた相対密度とビッカース硬さの関係を、ニューラルネットワークを用いて予測することを試みました。

(1)光学顕微鏡画像からのボイド分率予測

光学顕微鏡画像から、ボイド部分を抽出するために、今回はディープラーニングを使ったセマンティックセグメンテーションモデルの一つ、TernausNetを使用しました。

TernausNetはセマンティックセグメンテーションモデルとして有名なU-Netの1種で、エンコーダーとしてVGG11を利用したものになります。KaggleのCarvana Image Masking Challengeというコンペティションで1位を取ったモデルです。

Carvana Image Masking Challenge|Kaggle

https://www.kaggle.com/c/carvana-image-masking-challenge

TernausNetの詳細については、arXivに論文が置いてありますので、興味がある方は読んでみてください。

https://arxiv.org/pdf/1801.05746.pdf

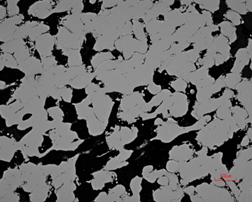

こちらは、今回、実験で取得していただいた光学顕微鏡画像です。黒い部分がボイドとなります

この画像をつかって学習し、他の画像のボイド抽出を試みました。

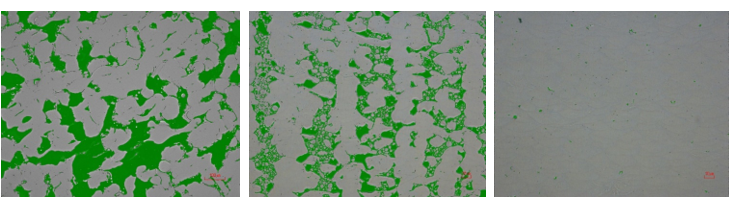

ボイドの予測結果と、元画像を重ね合わせたものが以下の画像です。ボイドと予測している部分が緑に色付けされています。

画像でもわかる通り、概ね正しくボイドの抽出ができるようになりました。

ボイドの部分をピクセル単位で抽出できるようになったので、ここから画像全体に占める、ボイドの割合(ボイドのエリア分率)を求めることができます。

(2)ボイドのエリア分率とビッカース硬さの回帰予測

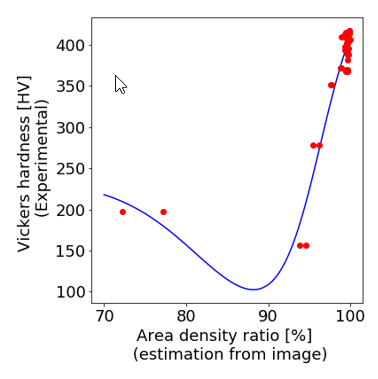

このボイドエリア分率とビッカース硬さの関係をニューラルネットワークで学習し、予測したものが以下のグラフです。

赤い点が実際のビッカース硬さ、青い線がニューラルネットワークで予測した結果となります。ニューラルネットワークを用いることで、非線形な表現が可能となり、ボイドのエリア分率とビッカース硬さの関係をよく再現できていると思います。

ただ、高密度側(90%~100%)のデータについては、データ数も多く、ボイド分率とビッカース硬さの関係は概ねよく記述できているかと思いますが、低密度側については、データ数が少なく、試料依存性が大きいために不自然な結果となっております。今回の研究では、取得できた実験データをすべて利用していますが、実際には適切な前処理が必要であると思われます。

このように、機械学習の技術を用いることで光学顕微鏡画像からビッカース硬さを予測するモデルが作成できることが確認できました。

現在はさらに研究を進めており、光学顕微鏡以外の画像も対象とし、硬さ以外の特性の予測に挑戦しているところです。新しい研究成果については、今後も、学会などで発表していきたいと思います。