コラム:マルチフィジックス

科学システム開発部 応用技術課 田島 誠一

[2017/10/13]

材料の損傷・破壊という現象を考えたとき、それを生起させる原因・環境は多岐にわたり、またその形態においてもミクロからマクロのスケールにわたって多様な様相を示します。およそ過去2世紀にわたって構築されてきた損傷・破壊に関する学問的取り扱いにおいても、その因果関係に応じて、疲労、破壊力学、連続体損傷力学など、相互に関連しつつも異なる分野として確立されてきた側面があり、そこで用いられる概念も多様といえます。

一例を挙げれば、文献[1]によると、強度問題における材料の損傷・破壊の様式は、材料の種類、荷重条件などによって大きく異なり、現象論的に分類すると以下のようになる、とあり9つの分類が掲げられています。

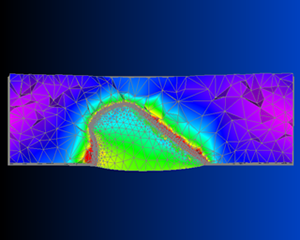

CTCでは、こういった損傷・破壊現象においても、長年数値解析あるいは数値解析に関するソフトウェア開発を行ってきた経験がありますが、数値解析手法においても、基盤となる損傷・破壊の理論的・工学的枠組みに応じて、当然ながらかなりの違いが存在します。

そこで、今後本メールマガジンの一記事として、損傷・破壊における現象とその理論的・工学的取り扱い、数値解析手法の違いを整理するという観点で、継続的に記事をお届けしたいと考えています。

次回は、損傷・破壊現象の工学的取り扱いにおいて、最も一般的と考えられる高サイクル疲労損傷をテーマとした記事をお届けする予定です。

非線形・動的・流体構造連成シミュレーションツール:LS-DYNA

http://www.engineering-eye.com/LS-DYNA/

FEMによる3次元き裂進展解析ソフトウェア:FINAS/CRACK

http://www.engineering-eye.com/FINAS_CRACK/