訪問インタビューユーザ訪問

一般財団法人発電設備技術検査協会

溶接・非破壊検査技術センター

所長 古川 敬 様

一般財団法人発電設備技術検査協会(略称:発電技検、JAPEIC)は、1970年、財団法人発電用熱機関協会として発足、溶接検査業務を開始しました。以後、試験研究、確性試験、発電設備の定期点検など業務を拡大、1985年に財団法人発電設備技術検査協会と名称変更しました。その後も、溶接・非破壊検査アカデミーを開設し非破壊検査技術者の技術力向上を図るため非破壊検査研修を行うなど、発電設備における我が国の先端的な試験研究と卓越した審査・検査を通して社会の安全と産業の発展に貢献しています。

古川敬様が所長を務める溶接・非破壊検査技術センターは、溶接・非破壊検査技術の一層の向上をめざし、溶接・非破壊検査技術に係わる試験研究業務と蓄積されたノウハウを活かし、最適な技術の習得を支援するための研修業務を行っています。

試験研究業務は溶接・非破壊検査技術溶接構造物を対象とした溶接・非破壊検査技術に関する自主調査研究と受託調査研究があります。自主調査研究では、火力・原子力発電設備の溶接構造物を対象とした材料、非破壊試験、健全性評価等に関する調査研究や技術開発を行っており、受託調査研究では、国、公的機関、民間の企業や団体等からのニーズに応じ、中立公平公正の立場で試験研究を行っています。学生時代だった約30年前から超音波探傷シミュレーションに取り組んでこられた古川様に、非破壊検査における超音波シミュレーションについて伺いました。

一般財団法人 発電設備技術検査協会 溶接・非破壊検査技術センター

非破壊試験は、素材からの加工工程および完成時の製品や設備について“物を壊さずに”その内部のキズや表面のキズを調べ出す技術です。また、保守検査の一環として劣化の状況を非破壊試験で検知・評価することにより、古い設備でも長期にわたって利用することが可能になります。このように、非破壊試験は社会インフラの長期利用と安全を確保するための技術の一つと言えます。

今日、非破壊試験は発電設備をはじめ、石油化学プラント等の産業インフラ、橋梁、トンネル、ビル等の社会インフラ、その他構造物の製造時の検査や、保守・保全に活用されています。例えば、軽水炉原子力発電設備の供用期間中検査では、直接/間接目視試験、浸透探傷試験、磁気探傷試験、渦流探傷試験、そして超音波探傷試験などが行われています。これらのうち、目視試験、浸透探傷試験、磁気探傷試験、渦流探傷試験は表面あるいは表面近傍のキズが対象で、内部および裏面側のキズは超音波探傷試験で検出・評価をしています。

私はおよそ30年前から超音波の可視化や超音波伝搬のシミュレーション解析を始め、現在は非破壊試験における超音波探傷試験のシミュレーションの研究に取り組んできました。

超音波探傷試験は、試験の有資格者(例えば、JIS Z 2305に基づいて認証された非破壊試験技術者)が決められた手順に従って実施します。JIS Z 2305では資格レベルは1から3まであり、各レベルに応じて行える内容が決められています。レベル1はレベル2又はレベル3技術者の監督下で指示書に従った探傷試験を実施でき、レベル2は指示書作成や結果の解釈などが行えます。レベル3は規格や仕様書の内容を解釈や手順書の作成など、探傷試験の実施や指示ができます。

この様な技術者のレベルアップにおいて、経験や訓練が非常に重要です。超音波探傷試験は、計測された信号(波形や波形を映像化した画像)を解釈して、キズなどの欠陥に起因する信号なのか、欠陥とは無関係な信号なのかを識別しなければなりません。しかし、それを識別することが難しいのです。なぜならば欠陥と関係ない、試験対象部の形状に起因するものや、特殊な材料の場合は金属組織に起因する信号も混じっているからです。

欠陥に起因する信号なのか、欠陥とは無関係な信号なのかを識別する際には、試験対象部内を超音波がどのように伝わっているのかを推定できるかどうかがカギとなります。上級者になると、試験対象部の材料の種類、溶接部であれば溶接の詳細な仕様や想定される欠陥等を基に、仮に欠陥である場合はどんな信号が得られるかをある程度想像できる場合があります。つまり知識や経験といった技量に負うところがまだまだ多いのです。そこで必要となる技術の一つがシミュレーションです。

超音波探傷シミュレーションは、欠陥か欠陥ではないかの回答までは無理でも、大きなヒントを与えてくれるので、超音波探傷試験の結果を推定する上で重要役割を担っているのです。

私は20年ほど前に、以前の職場で幾何光学近似手法による超音波探傷シミュレーションを行っていました。それは超音波探傷試験結果が欠陥か欠陥でないかの回答を得るツールとして、当時もっとも合理的と考えていたからです。もちろん幾何光学近似手法の限界と有限要素法の有効性は理解していましたが、計算の規模、精度、時間を天秤にかけた結果、幾何光学近似手法を使うことにしました。

10年ほど前にCTCからリリースされた「ComWAVE」と出会い、計算の規模、精度、時間などのバランスを考慮して、徐々に「ComWAVE」にシフトしてきました。

しかし、以前に比べて計算規模が増大し計算時間が短くなったとはいえ4~5年前までは数多く計算することが困難でした。そのため探傷試験の妥当性の検証や、超音波の動きを動画にして机上研修用の資料などに活用していました。

5年前にGPGPU(General-Purpose computing on Graphics Processing Unit)により高速化したため数多くの計算ができるようになりました。そのため現在は探傷試験条件の最適化、探傷試験の解釈の支援など超音波シミュレーションの多くに「ComWAVE」を活用しています。

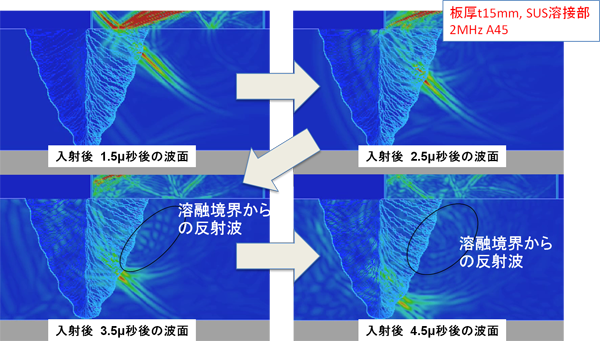

例えば、金属材料などの固体の中では超音波の音が地震のP波とS波と同じような2種類の信号が返ってきます。また、金属により超音波の伝わり方が違います。そのため返ってきた信号が、深さが異なる2ヵ所に欠陥があるのか、欠陥ではないが不均一な形状によるものなのか、信号が2回反射して戻ってきたものか、いろいろなケースが想定されます。特に溶接部はいろいろな金属が混ざっていて不均一な組織になっているため信号の伝わり方が複雑になり、推定が難しいのです。

入力から始まってどう信号が返ってきたか、途中の伝達の仕方が分かって結果が出てくるという順解析ならば易しいのですが、自然界では順解析ができません。そこでシミュレーションが必要になります。経験豊かな探傷技術者がようやくようやく自分の中でイメージできることが、シミュレーションでは信号を画像で見ることができるためイメージしやすくなります。このようなことから今日、非破壊試験において超音波探傷シミュレーションは欠かすことできないものになっています。

溶接金属組織予測ツールからインポートした溶接部モデル

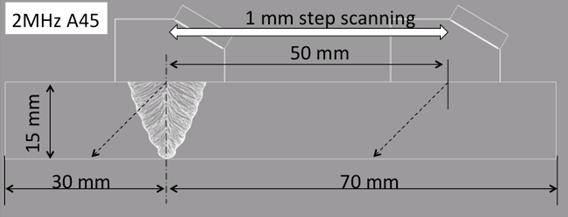

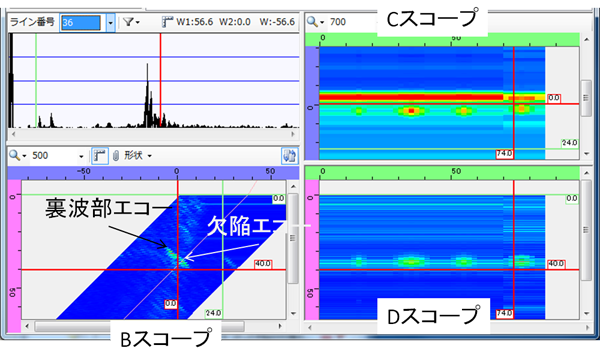

シミュレーション解析で探傷の模擬データを作成した例

引用元:古川、上山、水野:超音波探傷試験訓練用シミュレーター、第22回超音波による非破壊評価シンポジウム講演論文集(2015)

現在、当センターでは4人が「ComWAVE」を利用していますが、私は「ComWAVE」によるシミュレーションと実験結果を比較し、超音波探傷シミュレーションの精度向上の研究を行ってきました。「ComWAVE」には基本モデルがパッケージに入っているので多くはパッケージにあるモデルでシミュレーションできますが、パッケージに想定されていない場合は、モデルを構築し境界条件を設定したものを「ComWAVE」に移して計算、実験結果と比較しながら精度の向上を図っています。例えば、ステンレスやニッケル基合金の溶接部の超音波探傷試験では、き裂の検出やサイジングにおいて、溶接金属組織の音響異方性等による超音波ビームの屈曲や減衰、ノイズ等により超音波探傷結果の評価が困難なことがあります。それに対して超音波探傷シミュレーションを用いれば、超音波探傷の条件の最適化や超音波探傷結果の評価方法を検討することに有効だと考えるからです。

超音波探傷シミュレーションは、超音波探傷試験技術者の知識や技量の向上にも役立ちます。

1つは、超音波がどのように伝播するかといった可視化の結果をテキスト等に整理することで知識レベルの向上に活用できます。

もう1つは、シミュレータです。超音波探傷試験の技量向上のためには、数多くの試験体を探傷する訓練が有効です。しかし、訓練のためにさまざまなケースを想定した数多くの実験材料(キズを付けた破片)を用意するのは大変です。超音波探傷シミュレーションデータが活用できれば、多くの試験体を代替することが可能になるかもしれません。

シミュレーション結果を活用した教材やシミュレータを活用した仮想的な訓練により、技術者の技量向上が効率化できればと思っています。シミュレーションはモノづくりではありませんが、人づくりにも役立つものと言えます。

「ComWAVE」の計算結果は、実際に試験体を探傷した結果と同じようなシミュレーション結果が得られるところまで進歩してきました。実際に探傷する技術者に対しても使いやすく、有用な手段となってきたと思います。ただ、「ComWAVE」の入力画面や結果の表示画面と超音波探傷器の画面が大きく異なっているため、現状では現場の人が使うには少しハードルが高いのではないでしょうか。例えば、計算結果の表示を探傷器と同様にするなど使いやすさに工夫すれば、現場の技術者の強力なツールになるのはないでしょうか。

「ComWAVE」を使っていて感じるのは、CTCの技術力の高さです。例えば、ソルバーに関しては、おそらく開発者が想定していないであろう使い方をしても問題なく動くなど、物理現象をモデル化しコード化する技術は非常に高いスキルをお持ちです。また、私のさまざまな要望に素早く対応していただいているので助かります。

今後、より大量に素早く計算できるようになれば、実際の探傷と同様に動きながらの画像もシミュレーションできるなど、より精度の向上が期待できます。そして将来は、フライトシミュレータのような“超音波探傷試験シミュレータ”で、多くの探傷技術者の養成と技能の向上が図れることが夢です。

一般財団法人 発電設備技術検査協会 溶接・非破壊検査技術センター 所長

福島県郡山市出身。

東北大学大学院工学研究科博士後期課程修了 博士(工学)。

日本学術振興会特別研究員、東北大学大学院助手を経て1998年より(財)発電設備技術検査協会に勤務、2016年4月より現職。

学生時代から超音波の可視化や超音波探傷試験のシミュレーション解析のテーマに取り組む。

一般社団法人日本非破壊検査協会理事、同協会超音波部門主査も務める。

インフラの老朽化(橋梁、トンネル、プラント、ビル等々)が進みの検査手段の1つとして超音波探傷検査が注目されています。超音波探傷検査に先立ち、非破壊試験から実際の検査にいたるまで、また探傷検査に向けてのシミュレーション活用方法についてお話をお伺い出来、大変感銘を受けました。

今後もユーザー様のご意見を反映させ「ComWAVE」の開発を進めてまいります。

最後に古川様には、貴重なお時間を頂戴し、誠にありがとうございました。

(聞き手:CTC前田)