訪問インタビュー大学訪問

国立大学法人徳島大学大学院 社会産業理工学研究部

理工学域 機械科学系 材料科学分野

教授

西野 秀郎(にしの ひでを)様

博士(工学)

1963年生まれ。1987年3月山形大学理学部物理学科卒業。凸版印刷株式会社勤務、通産省工業技術院機械技術研究所出向を経て、1995年3月東北大学大学院博士後期課程電気通信工学専攻編入学、1996年3月同専攻修了。博士(工学)取得。1999年4月青山学院大学理工学部機械工学科助手、2001年6月東北大学大学院工学研究科電気通信工学専攻専任講師。2004年4月徳島大学工学部機械工学科助教授、2007年4月准教授、2012年4月教授。

超音波材料計測学

徳島大学大学院社会産業理工学研究部は、近年の大学改革の流れの中で、工学系と理学系の融合を図っており、機械科学系では機械工学に材料、制御、知能などを取り込んだ研究を行っています。西野 秀郎教授は材料科学分野おいて、主として構造物の材料の非破壊検査の研究に取り組んでおられます。

西野教授は、CTCの「超音波シミュレーションソフトウェアComWAVE」の長年にわたるユーザーであり、最近はシミュレーションとAIを組み合わせた研究も行っておられます。今回は、西野教授に超音波を利用した非破壊検査分野の研究動向や、その中でのComWAVEの使用方法についてお伺いしました。

製油所、発電所、工場などのプラントや社会のインフラ設備には、大小様々な配管が使われています。こうしたプラントや設備の現場では、劣化が予想される部分に詳細な超音波探傷検査が行われていますが、限られた時間やコストの中で全数検査は難しく、効率的で低コストの検査技術が求められています。

私は超音波の中でも特に「ガイド波」に着目して、検査技術の効率化や精度の向上を目指す研究に取り組んでいます。社会人になって最初に勤務した会社では電子デバイス関連部品を製造していたため、その微細な構造材料を高い周波数の超音波で検査する方法などを研究していました。しかし、1999年に青山学院大学の竹本幹男先生の研究室に入ったことがきっかけで、ガイド波に取り組むこととなり、以来20年近くにわたり日本発のガイド波探傷技術の構築を目指して研究を続けています。

一般にガイド波とは、物理的な境界により形成された導波路に沿って伝搬する波動のことです。ガイド波はエネルギーの散逸が少なく遠方まで伝搬可能なため、利用する上で大きなメリットがあり、光波、電波でも使われています。超音波のガイド波では、材料表面を伝搬するもの(Rayleigh波)、板を伝搬するもの(Lamb波、SH波)、近年最も注目されているパイプを伝搬するものが非破壊計測で重要な役割を果たしています。(以下、ガイド波は超音波ガイド波を指します。)

ガイド波は「広範囲一括計測」を特徴としています。5メートル先、10メートル先までのパイプの欠陥が一度の超音波送受信で検出できるので、大変効率的です。もちろん課題もあり、埋設された配管は超音波減衰の関係で難しい、エルボ管など形状が複雑だと超音波の挙動も複雑なため難しいといったことです。

ガイド波による探傷は、欧米では1960年頃に基礎研究が始まり、1990年代には非破壊検査のための応用研究が盛んに行われました。私は1999年に竹本先生から「ガイド波はまだ国内では誰も解けていないから、これが解けると絶対おもしろい」と海外の論文を渡されました。実はその論文にはほんの少しミスがあり、そのままでは絶対解けないものでした。その間違いを修正したところ動くようになり、2000年頃にそれを基にしたガイド波の挙動についての理論を打ち出したのが研究の始まりです。

当時、高価な海外製の検査装置が日本に入ってくるようになり、ガイド波は効率よくパイプを検査できる技術として認知され、2003年頃にはパイプを伝搬するガイド波を用いた探傷方式が大規模なパイプラインなどで使用され始めました。私たちはそうした大きなプロジェクトには加わらず、理論的なテーマを追求していました。ホームセンターでアルミや鉄のパイプを買ってきてキズを作り、それにガイド波を打つとどのような挙動をするかといった基礎的な実験はずいぶん行いました。その時に理論的な裏づけがしっかりできたのは良かったと思っています。

その頃、米国のSouthwest Research Institute(SwRI)という有名な研究所が磁歪式というガイド波を励起する技術を使って、配管用のガイド波の装置を開発するファンドを募りました。そのファンドに日本から参加した非破壊検査の専門企業(シーエックスアール株式会社)が、日本にもガイド波の研究者がいると私のところに来られて付き合いが始まり、こうした装置の利用も少しは可能になりました。

徳島大学に移ってから、2004年に起こった原子力発電所での配管破裂の重大事故を契機に、配管の検査をしっかり行って安全性を高める必要があるということで大規模な国家プロジェクトが立ち上がりました。その一端に私たちもガイド波による配管の検査で加わることになり、大学に本格的な検査装置が導入され様々な評価ができるようになりました。現在、当大学には磁歪式と圧電式の2大方式の検査装置があり、両方で評価が可能です。

非破壊検査のユーザーの要望は「キズのある配管がいつ破裂するか知りたい」、「検査しにくいところをなんとか検査したい」の2点に絞られます。現在は、その問題にようやく本格的に取り組めるようになりました。

配管がいつ破裂するか、つまりそれはどれくらい減肉しているかを定量的に知りたいということです。しかし、数年前にまとまった米国ISO規格では「ガイド波に定量性はない」として、ガイド波による検査では「そこに欠陥があることだけしか分からない」と言っています。これではユーザーのニーズとマッチしません。私たちはそこを研究で明らかにしていかなければなりません。それでまず初めに行おうとしたのが定量的な評価です。

また、検査しにくい複雑な部分、エルボとか分岐部、レデューサという細くなっている部分などで、どのような挙動になるかを知りたい場合は、シミュレーションが必要となります。難しい波動現象になると、理論的には簡単に計算できないので数値シミュレーションを行わなければなりません。

シミュレーションの利用は先ほどの国家プロジェクトの仕事が契機となっています。配管に欠陥を作ってガイド波の実験をしたところ、面白い波形が出現したのです。

超音波を打ってそれが何秒後に返ってくるかで、何メートル先にキズがあるか分かるという方法があります。「ヤッホー」と言って「ヤッホー」と返ってくるやまびこのようなものなのでパルスエコー法といいます。ところがガイド波を打ってみると、「ヤッホー」だけでなくその後に「アイウエオカキクケコ」のようなものが付いて返ってくるのです。これをリンギングと言いますが、「ヤッホー」しか言ってないのになぜそれが付いてくるのか、その意味が分かりませんでした。

返ってきた「ヤッホー」の後に続くものは、ある程度の振幅を持っています。どのくらいの信号が返ってくるか数学モデルを作って評価したら、返ってくる波形のほうが大きい、そして後に続く振幅分を引き算するとモデルとぴったり合うのです。しかし、理由が分からない。そうした現象を知ってから2~3年は分かりませんでした。

ある時、非破壊検査協会の会議で発電設備技術検査協会の古川 敬さんが、配管にキズがある場合の波形ですと言って、ComWAVEでシミュレーションしたデータを発表されました。そうしたら全く同じ「アイウエオカキクケコ」のような波形が出ていたのです。「わっそれだ!」となって、「なぜこういう波形が出ているのですか?」「いや分からないです」となりましたが、欠陥のところで起こっている現象が見えているわけです。当時、古川さんは「欠陥が反射した後に『筋』が出ます」とおっしゃっていました。

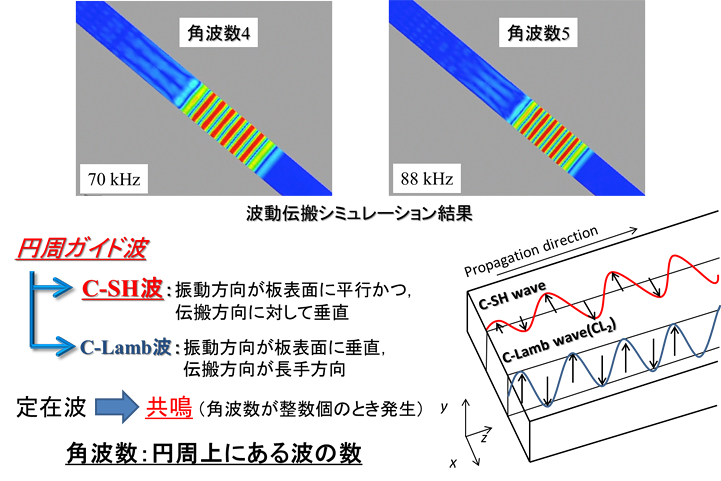

その『筋』はガイド波が配管に跳ね返った後、共鳴が起きそれが円周方向に周ります。その波が定在波になって動かない波になり、釣鐘のようにワンワンワンと鳴ってできるものでした。そのワンワンワンが「アイウエオカキクケコ」となって戻ってきているのです。ただの平板だったら共鳴は起きず、またキズのない配管でも共鳴は起きません。キズがあるから共鳴が起きて返ってくるということも分かりました。

実験ではいつも同じ現象が起こることは分かっていたのですが、その理由がシミュレーションで全て分かりました。実験とシミュレーションの2つの知見が融合したことで、一歩先に進むことができたのです。

その結果、まずガイド波でキズがあるかないかを判断できる、それから「アイウエオカキクケコ」を引き算すれば、振幅値からキズの大きさも分かる可能性が出てきました。

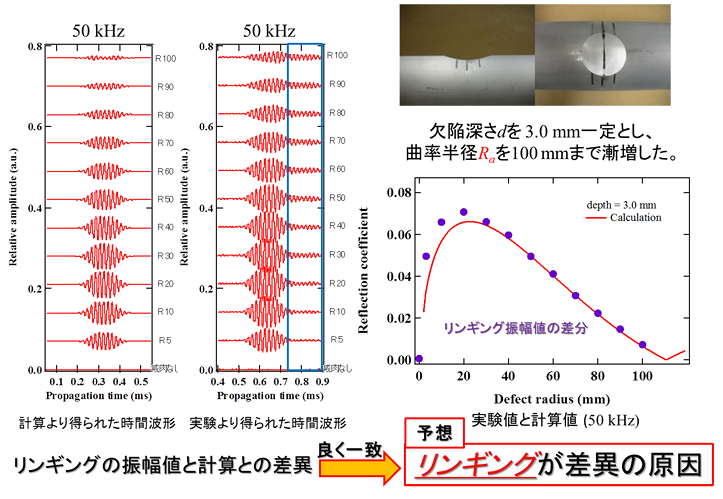

本報告では、図1に示される非軸対称減肉において生じる計算値と実験値の差異の原因とその現象をComWAVEによる波動伝搬シミュレーションを基に考察した。

その結果、ComWAVEにより、図2に示される通り、リンギングの発生源が減肉部の円周上に発生する円周SH波によるものであることを明らかにした。これより、リンギングが確認できるということは危険な偏在傷が存在している証拠であることを示した。

図1 非軸対称減肉において生じる計算値と実験値の差異の原因

図2 リンギングの発生源のシミュレーションによる特定

西野、高松、石井、古川、T(0,1) mode ガイド波の 非軸対称減肉における伝搬挙動、超音波による非破壊評価シンポジウム(2014)

配管にできるキズは実際には3次元です。ユーザーが知りたいのは、複雑なキズの形状ではなく、1センチの肉厚の配管だったらキズの一番深いところ、残肉は何ミリかということです。しかしそれを定量的に計測することは難しいため、別のアプローチを考えました。

配管の欠陥のサイズによって2次元的にどのような信号が返ってくるかは分かっています。キズの深さによって信号は大きくなります。ただし、それは周波数に依存していて、色々な周波数で検査した時に反射率は周波数ごとの分布ができます。その中から広い周波数でやった時に一番大きい反射率さえ見つければ、それが減肉深さに一番関与しているということがわかりました。もう1つ、反射率がどのような分布をしているかによって、キズの配管の奥行き方向の幅と周波数の関係が明らかになりました。

ということは、周波数で反射率をきちんととれば、奥行き方向の大きさと深さ方向の大きさは分かります。3次元のうち2つが分かったのだから、残りの1つ(幅方向)の答えを出すために、AIを使うことにしました。

周波数別の反射率をとって、AIの入力とし、出力側に減肉深さをとります。0.5刻みくらいで10段階くらい出力させます。そうすると何とかいけるかもしれない、というところまで今は進んできました。

AIには大量の教師データが必要ですが、それをComWAVEで作ろうとしています。ComWAVEで少しずつ条件を変えて、シミュレーションしたデータをたくさん作っておき、それに実験データを合わせて判断し、近いところはどこかを探っています。

実際の欠陥を数値データにしてそれをComWAVEで計算したり、逆に数値データからNC加工で実機にキズを作って再現し、それらを比較するということも行っています。レーザー方式で簡便に凹凸が図れる装置があるので、それを使ってキズをデータ化し、シミュレータにかけて、しかも周波数を変えて、となると相当な計算量で、150から200のパターンを計算するのに半年かかりました。今年度も同じくらいの数を行い、やっと300程のデータができた状態です。教師データを実験でとることも考えられますが、パターン数が膨大になるため現実的ではありません。そこではComWAVEは絶対に必要なツールです。

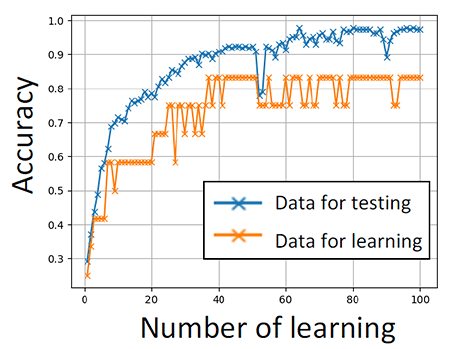

3次元実欠陥の周波数依存データを用いたAI による減肉深さ推定を行った。

実欠陥では実験による多数の学習データを取得することは現実的に困難である。このことがAI 適用における最大の難関の一つである。ここではComWAVEにより学習データコレクションを行った。

AI による推定には、全198 個の実減肉から取得したデータを用いた。学習データ186 個とテスト用データ12 個はランダムに使用した。

学習回数に対する正答率を図3に示す。テストデータの正答率は10/12 (83%)であった。また、減肉の誤差を±1 mm にすると11/12 (92%)に上昇した。

図3 AIによる実欠陥の正答率

橋爪、石川、西野、古川、四辻、鹿子、AI を援用したガイド波による減肉深さ推定の検討、CAMP-ISIJ Vol.31 (2018)-704

このような地道な計算と解析の積み重ねで、配管にどれくらいキズがあるのかがやっと分かるのです。今後の展望としては、来年度に実験装置が新しくなる予定なので、より精度の高い実験ができると期待しています。最終的にはデータを公開して、他のAI等の研究に役立てていただくような方向に進められればと思っています。

ComWAVEはCTCの自社製品のため、これまでも私たちの要望に応えてガイド波が計算できるようカスタマイズしていただくなど、大変助かっています。今後、大規模な計算ではComWAVEをクラウド上で利用していきたいと考えています。

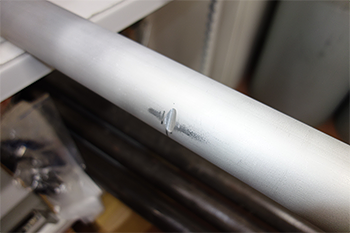

圧電式ガイド波送受信装置

大型配管減肉の試験片

非軸対称減肉の試験体

インタビューを終えて │ 後 記 │Editor's notes

今回初めて西野先生の研究室を訪問し、配管減肉の試験体や配管の検査装置を見せていただきました。非破壊検査の現場で使われている装置を見られる機会は中々ないため、とても勉強になりました。実験やシミュレーション結果のデータとAIを利用した最新の研究に関する興味深いお話も伺うことができましたので、今後の製品開発の参考にさせていただきます。

最後に西野先生には貴重なお時間をさいていただき、誠にありがとうございました。

(聞き手:CTC菅沼)