コラム:熱流体

科学ビジネス企画推進部 プロダクトサービス第2課 北岡 佳貴

[2023/12/22]

近年、IoTの推進によって生産現場のセンサーやデバイスと連携し、リアルタイムにデータを収集することができるようになってきました。そして、収集したデータをIoTプラットフォーム等でデータ分析を行う、といったデータの利活用も進みつつあります。

しかし、複雑な管路網(配管)から任意の位置で徐々に漏洩する、また漏洩箇所を特定するなど、データ分析のみでは判断が難しい現象もあります。このようなデータ分析のみでは判断が難しい現象については、シミュレーションツールによるデジタルツインを利用することで検知や予測ができます。

この記事では、IoT機器で収集した実機データをシミュレーションに取り込みデジタルツインを構築する方法、そして構築したデジタルツインの活用例についてご紹介致します。

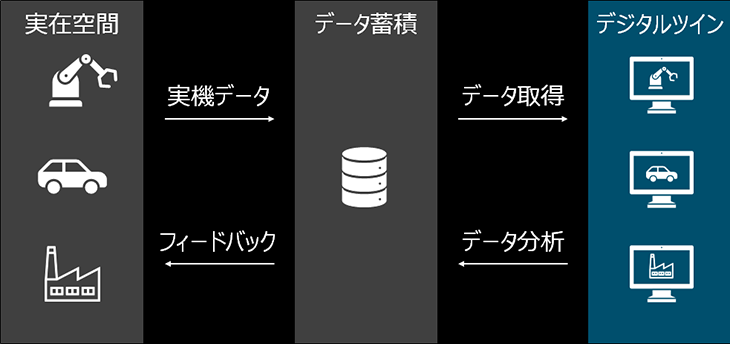

デジタルツインの構築イメージのより具体的な構築例をご紹介いたします。 まず、シミュレーションツールによるデジタルツインを構築するには、実機データの取得・蓄積、さらにはシミュレーションツールと連携させることが必要です。そして、シミュレーションツール側で実機データをリアルタイムに反映し、実機を再現できるよう調整することでデジタルツインの構築が完了となります。構築したデジタルツインは実機データと併せてデータ分析に活用されます(図1)。

図1:デジタルツインの構築イメージ

実機データとシミュレーションツールを連携するには用途に合わせた通信プロトコル(規格)を用いる必要があります。代表的なものとしては、複数の処理を並行して行いながらデータの送受信を行うことができ、かつ高速でリアルタイム性に優れたMQTT(Message Queueing Telemetry Transport)や、プラントや工場などのコントローラ制御で相互運用を行うために考えられ、産業通信用のデータ交換として策定されたOPC UA(Open Platform Communications Unified Architecture)などが挙げられます。

より具体的な例として、1次元熱流動シミュレーションツールのSimcenter Flomasterを例に取得した実機データをシミュレーションツールに取り込み、デジタルツインを構築する方法をご紹介致します。

今回はデータ取得可能な場所に制限がある場合として、埋設管の管路網において漏水を検知する事例を考えます。実機のデータはサーバーに蓄積されるものとし、Flomasterはサーバーとデータの連携を行うことを想定しています。そして、Flomasterとサーバー間はリアルタイムの連携を行います。

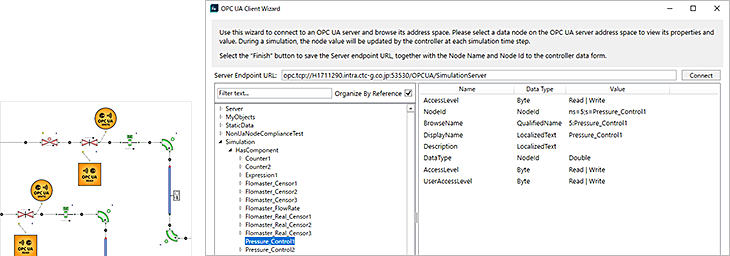

デジタルツインの構築手順は非常に簡単です。Flomasterで管路網モデルを構築し、構築した管路網モデルとサーバーの連携を行います。連携はFlomasterに標準で準備されたOPC UA用のコネクタ要素がありますので、これを利用します(図2)。

図2:FlomasterとOPC UAの接続

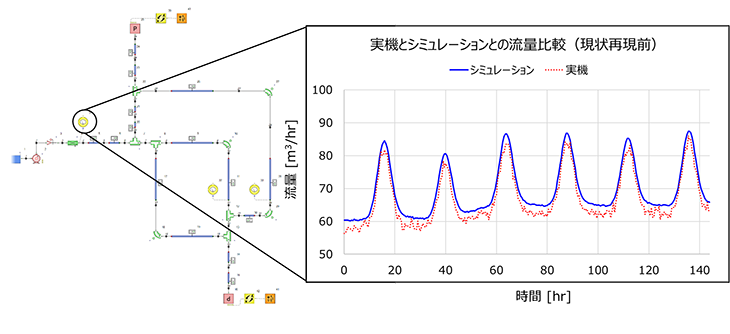

管路網のモデル作成、およびサーバーとの連携が完了しましたら、次に実機とシミュレーションが一致しているかを確認します。ここでは、実機とシミュレーションの流量を比較してみます(図3)。

図3:モデル作成直後の管路網における流量の時間変化

(青:シミュレーション結果、赤:実機センサー)

図3より、実機とシミュレーションの流量に乖離が生じていることが確認できます。この乖離はシミュレーションでは実機を簡略化して表現した為です。ただこの状態では漏水の検知に支障をきたすため、シミュレーションモデルの摩擦損失などを調整し実機データとの合わせ込みを行います(図4)。

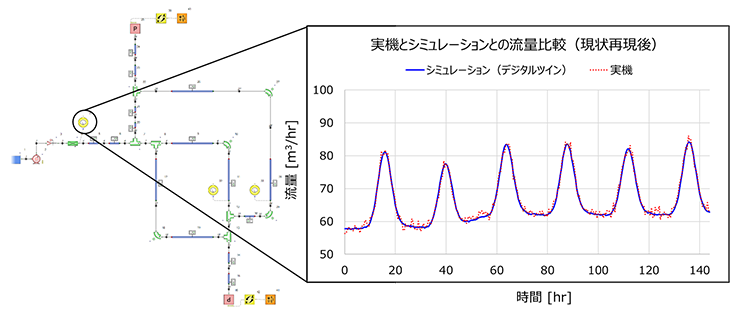

図4:モデル調整後の管路網における流量の時間変化

(青:シミュレーション結果、赤:実機センサー)

図4の結果より、シミュレーションにおいても実機の再現ができたことから、シミュレーションツールによるデジタルツインの構築が完了しました。

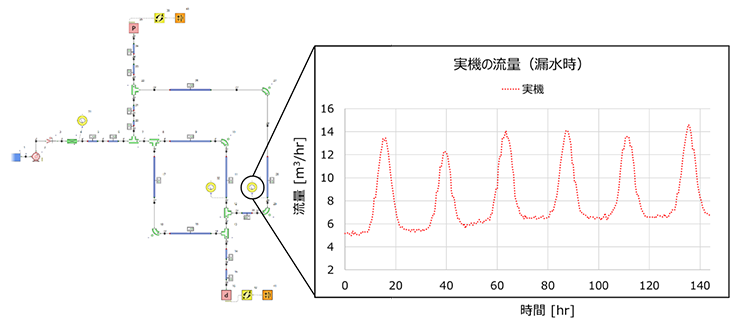

次に、構築したデジタルツインの活用例を紹介致します。今回は実機データに漏水が発生している場合を想定し、デジタルツインで検知できるか確認しました。

まず、実機データの流量変化を確認します(図5)。図5より流量に大きな変化はなく、一見漏水は発生していないと判断ができます。

図5:実機センサーで得られた埋設管のある区間の流量の時間変化

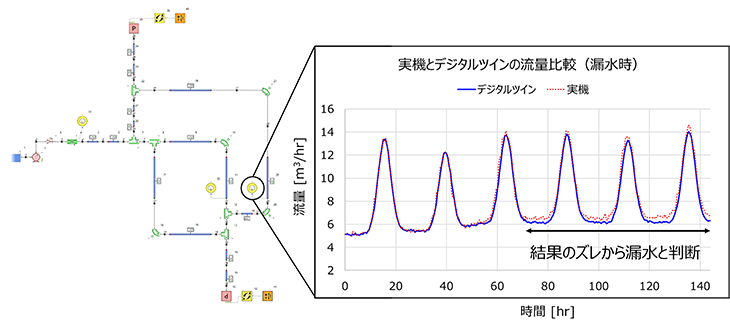

しかし、ここでデジタルツインの結果を重ね実機データと流量を比較してみます(図6)。図6の結果より、約70hr経過時より結果にずれが生じており、徐々に漏水が発生していると判断できる結果となっています。

図6:図5にデジタルツインの流量の結果を重ねたグラフ

したがって、デジタルツインを使用することで埋設管の管路網からの漏水のような、実機データのみでは判断が難しい現象をリアルタイムで可視化し、異常の判断ができることが分かりました。

この記事では、シミュレーションツールにおけるデジタルツインの構築と活用についてご紹介致しました。IoT機器で収集したデータをシミュレーションツールで取り込み、デジタルツインを構築することができ、また実機データのみでは判断が難しい現象をリアルタイムで可視化できることができます。その結果、運転の異常検知や故障を早期に発見でき、不具合の未然防止につながり、様々な費用削減に寄与できると考えます。

CTCでは、このようなシミュレーションを駆使したデジタルツインのサービスについて展開して参ります。

1次元熱流動解析ソフトウェア Simcenter Flomaster

https://www.engineering-eye.com/FLOWMASTER/