コラム:

MI-DXソリューション

科学エンジニアリング第1部 技術第2課 阿部 淳

[2023/11/30]

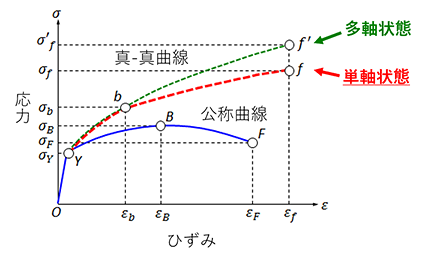

構造物や材料の変形挙動を予測・再現する方法として構造解析シミュレーションがあります。ただし、実現象に近い解析結果を得るためには、変形する材料についてできる限り正確な物性値を入手する必要があります。そのうち重要な物性の1つが応力-ひずみ関係です。この応力-ひずみ関係は材料引張試験によって求めることが一般的です。特に金属材料の引張試験での様子を図1に示しました。一般的にまず材料試験片は両端から均等に引っ張られ、試験片全体が一様に変形する状態となります。これを一様変形と呼びます。しかし、ある時点から部分的にくびれが生じる、いわゆる「ネッキング現象」が見られます。これ以後の変形を不均一変形と呼びます。その後、ネッキング部分のみに応力が集中して局所的に伸びることで最終的に破断に至ります。

図1 材料引張試験における試験片の変形状況(SPCC(冷間圧延鋼板))

さて、このときの引張試験片におけるネッキング部分の応力を考えてみます。初めは試験片が一様に変形するため、応力は単軸状態(引っ張られる方向のみに応力が発生する)と考えられますが、次第に中央部にくびれ(ネッキング)が生じて局所的な変形が開始すると、その曲がり形状を見ても明らかなように単軸ではなく多軸状態(引っ張られる方向以外にも応力が発生してしまう)になっていることが分かると思います。すなわち、引張試験で得られる応力-ひずみ曲線は多軸応力状態となります。

図2 多軸状態および単軸状態における応力-ひずみ関係の模式図

さて、この時の応力-ひずみ関係の模式図を図2に示します。ここでは緑線と赤線に注目してください。点bがネッキング開始点となり、これ以後の応力は多軸状態と単軸状態でどんどんずれていくことがわかります。繰り返しますが、引張試験で得られる応力-ひずみ曲線は多軸状態(緑線)となります。さて、ここで構造解析シミュレーションへの入力について考えてみましょう。精度の高い解析結果を得るためには、本来であれば引張試験片の変形の影響を一切受けていない単軸状態(赤線)での応力-ひずみ関係を入力することが理想です。多軸状態での応力-ひずみ関係を使用してしまうと、図2に示すようにネッキング以後は応力のずれが生じてしまい、このズレの分だけ解析結果は実現象から外れてしまうことになります。ではどのようにして応力-ひずみ関係を「多軸状態」から「単軸状態」に補正すればよいのでしょうか?

この問題に対しては様々な手法が提案されていますが、CTCでは「解析的繰返し単軸応力補正法」(名称が長いので以後は「単軸応力補正法」と呼びます)を考案しました。この手法の詳細な説明については専門的になってしまいますので別の機会に譲ります(もしご興味があれば弊社までお問い合わせください。資料をお送りいたします)が、簡単に言うと “引張試験の再現解析を繰り返し行い、ネッキング部分の応力を少しずつ補正することで、多軸状態の応力を単軸状態に補正する” という数値シミュレーションのみを駆使した手法となります。構造解析シミュレーションにはLS-DYNAを使用します。また、ネッキング部分の変形は他の部分に比べて変形速度が比較的速いことに注目し、過渡的なネッキング現象を正確に再現するため、ひずみ速度効果を考慮した動的な材料構成モデルを適用しています。

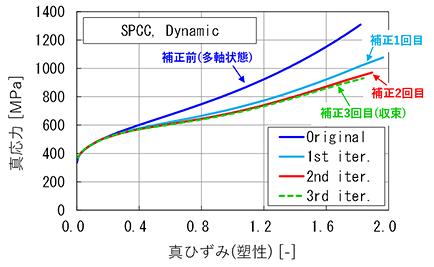

これまでこの単軸応力補正法を用いていくつかの鉄系材料やアルミニウム合金について補正を行ってきました。そのうちの1つの適用事例としてSPCC(冷間圧延鋼板)での応力補正結果を紹介します。図3は補正前(多軸状態)から補正3回目(単軸状態)までの応力-ひずみ関係です。まず初めに引張試験から得られた多軸状態での応力-ひずみ関係(図3の青線)を入力して引張試験の再現解析を行います。得られた解析結果からネッキング部分の応力などを抽出し、1回目の応力補正を施した応力-ひずみ関係(図3の水色線)を得ます。次にこの応力-ひずみ関係を再び入力して引張試験の再現解析を行い、その結果から2回目の応力補正を施した応力-ひずみ関係(図3の赤線)を得ます。この手順を応力の差異が微小になるまで繰り返します。SPCCの場合は3回目の補正でほぼ差異がなくなりました(これを収束と呼びます)。これが「単軸状態」での応力-ひずみ関係となります。多軸状態と単軸状態での応力には100~300MPaもの差異があることに注目してください。応力補正の重要さがお判りいただけたのではないかと考えます。なお、本コラムの先頭で示した図1はこの補正3回目で得られた解析結果の動画となります。

図3 SPCC(冷間圧延鋼板)での応力補正結果

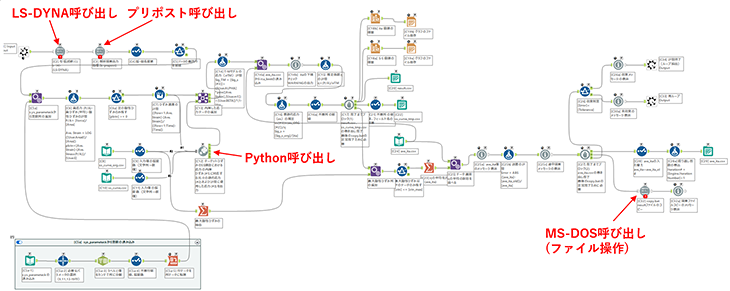

ここまで単軸応力補正法の概要および適用事例について紹介しましたが、実はこれまで大きな欠点がありました。それは、手順が複雑で非常に面倒なことでした。単軸応力補正法は補正後の応力-ひずみ曲線が収束するまで引張試験の再現解析と複雑な応力補正処理を手動で繰り返し行わなくてはなりません。非常に面倒で正直あまりやりたくない作業です。また、手順が複雑なため人為的なミスが入り込むことも悩みの種でした。これを解決する方法として、CTCでは分析自動化ツールAlteryxを活用して応力自動補正システムを構築しました。図4にAlteryxによる応力自動補正システムの一部を示します。

図4 分析自動化ツールAlteryxによる応力自動補正システムの一部

Alteryxは様々な機能を持つアイコンを操作画面上に配置し、アイコン同士を接続することでワークフロー(設定図)を作成します。また、数値のみを取り扱うデータ処理だけでなく、Pythonの呼び出し、外部プログラムの呼び出しを簡単に行うことができます。この機能を駆使することで引張試験の再現解析に使用するLS-DYNAおよびそのプリポストを自動的にかつ繰り返し起動することができます。単軸応力補正法を自動システム化した効果は抜群でした。解析結果を出力するためのマウス・ボタン操作、Excelへのデータコピー、計算式のはめ込み、間違ったセルを参照していないかの確認、・・・といった煩雑で面倒な手作業がほぼ無くなり、効率化と利便性が飛躍的に向上しました。今では諸条件を記載した入力ファイルを準備してAlteryxの実行ボタンを押すだけで、数時間後には多軸状態から単軸状態に補正された応力-ひずみ関係を自動的に得ることができます。先ほど紹介したSPCCの補正結果もこの応力自動補正システムを使用して得られたものです。