コラム:超音波・電磁技術

伊藤忠テクノソリューションズ株式会社 池上 泰史

株式会社島津テクノリサーチ 中山 貴司

Thermofisher Scientific 速水 信弘

[2023/02/28]

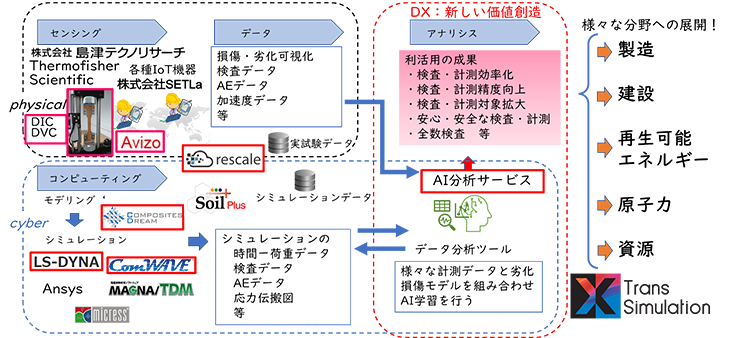

弊社が提供する「計測CAE連携サービス」(図1)は、科学システム本部のソリューション、および協力会社である島津テクノリサーチ(以下STR)、サーモフィッシャーサイエンティフィック(以下TMO)、SETLaの実験計測ソリューション、また、他社では実現困難な、CTC独自の大規模高精度CAEを組み合わせ、試験・CAE・AIによる分析・評価までをワンストップで提供するものです [1]。

図1 計測-CAE連携サービス

本稿では、計測CAE連携サービスの一例として、アコースティックエミッション(Acoustic Emission、AE)と損傷評価解析を組み合わせ、複合材や構造物の高精度なAE評価の具体例を紹介します。

具体的には、AE計測波形と損傷種類、損傷大きさ等を、CAEにより関連づけ、AI等データ分析を組み合わせ、高精度なヘルスモニタリング手法を提供するものです。

AEとは、材料が変形あるいは破壊する際に、内部に蓄えていた弾性エネルギーを音波(弾性波、AE波)として放出する現象です。AE波は主に超音波領域(数10kHz~数MHz)の高い周波数成分を持つことが知られています [2]。

AEは、材料が破壊に至る前の小さな変形や微小クラックの発生に伴って発生するため、 AEの発生挙動を捉えることで、 材料や構造物の欠陥や破壊を最も早く発見することができる手法です。

![図2 故障検知ステップ [4]](img/0228_ultrasonic-electromagnetic_02.png)

図2 故障検知ステップ [3]

AE計測では、損傷の1次現象である微小クラック等が発生、進展する際生じる応力波を直接とらえるため、その波形を分析すると、損傷位置ばかりでなく、損傷種類や損傷大きさの情報も含まれていると考えられています。

しかし、損傷種類は様々であり、かつ様々な場所から発生し、またノイズの中から損傷に関わる比較的微小なエコーを取り出すには、熟練した技術が必要となります。

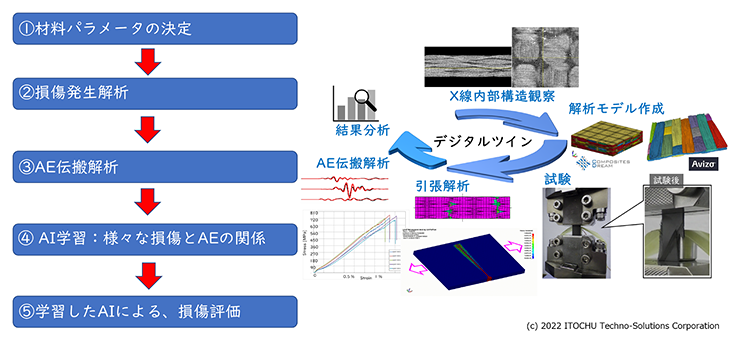

そこで、弊社では材料内部構造や材料パラメータを実験計測により求め、そのデータをそのままCAEに適用し、高精度なAE波形解析が行えるデジタルツイン環境を構築しました(図3)。そこで求めた様々な損傷からのAE波形をAIにより学習させることで、AE波形から損傷種類、位置等を見分けることが可能になると考えています。この手法をAE-CAE法と呼ぶこととします。

図3 AE-CAE法:計測-CAE連携フロー

材料の内部損傷・破壊の機序機構、その種類等をより詳細に調査する手段として、試験とシミュレーションのより高度な連携方法を検討しました。

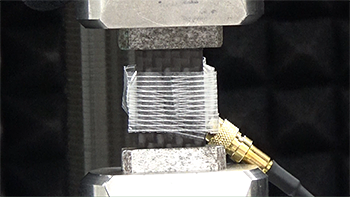

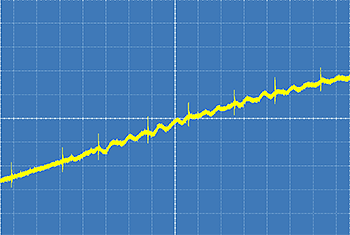

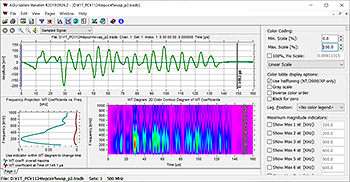

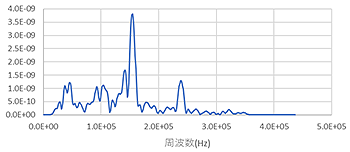

STRが用意した引張試験用の試験片に対し、連続的な引張試験を実施(図4(a))し、その間のAE波形取得を試みました。同時にビデオカメラ撮影もおこなって可聴域の音も参考にして、AEである可能性が高い波形(図4(b))を幾つか抽出しました。

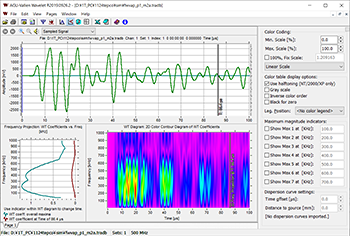

これらの波形に対し、バンドパスフィルタ(10kHz~400kHz)の処理を行ったうえ、AGU Vallen waveletアプリケーション(図4(c))にて波形を解析したところ、150~200kHzの周波数で、持続時間が百数十マイクロ秒程度の波形が観測できていたことが分かりました(図4(d))。

(a)引張試験

(b)計測されたAE波形

(c)バンドパスフィルタ適用後の

時間波形(上)とウェーブレット画像(下)

(d)周波数解析結果

図4 AEセンサで計測されたAE波形

次に、超音波解析ソフトウェアComWAVE™を用いたAE波形解析を実施します。

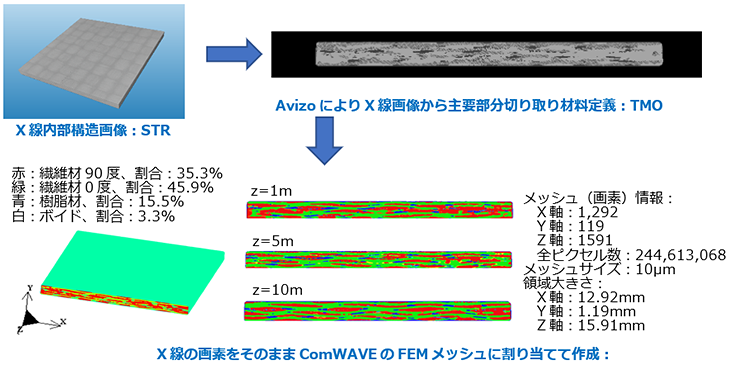

まず、対象となる試験体の内部構造をComWAVE™に取り込みます。STRで取得したCT像を元にTMOのAvizoで材料等のセグメンテーションを行い、ComWAVE™のFEMメッシュを作成します(図5)。この手法により、X線CTの1画素(10μm)をそのままComWAVE™のFEMメッシュとすることができ、複雑なCFRP試験体を高精度に解析可能となります。

図5 X戦CT画像をそのまま用いてComWAVE™のFEMメッシュを作成

次に、損傷によって発生するAE の波形をシミュレーションによって求め(図6)、実験で得られたAE波形(図6)と比較し、両者がおおむね一致していることが確認されました。

(a)AE伝搬図

(b)AE時間波形(上)とウェーブレット画像(下)

図6 シミュレーション結果

なお、一口にAEと言っても、CFRPの場合、炭素繊維の破断、樹脂のトランスバースクラック等、様々な様式の破壊が想定されます。

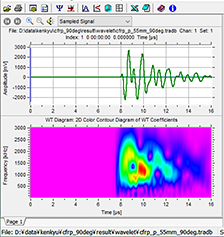

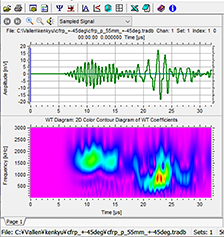

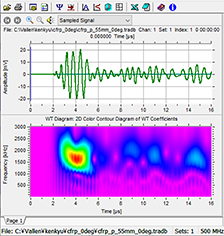

ここではComWAVE™で計算したCFRPの代表的な損傷であるトランスバースクラック、層間剝離、繊維破断のAE波形を示します(図7)。

トランスバースクラック

層間剝離

繊維破断

図7 シミュレーションで得られたCFRPの代表的な損傷のAE波形

これら実物モデルを使ったシミュレーションで得られた波形を見ると、損傷毎に特徴的なAE波形が表れていることが分かり、この波形を基に実際の損傷現象の解明を行うことが可能になると考えられます。

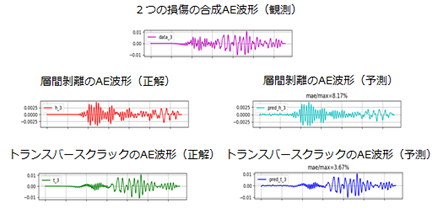

また、AIを用い、上記シミュレーションで得られたAE波形を教師データとして学習させることで、AE波形から損傷位置や損傷種類を予測することができました。さらに、AIによって複数の損傷によって生じた合成AE波形を損傷毎の波形に分離することも可能であることが示されました(図8)。

図8 AIにより2つの損傷の合成AE波形から損傷毎のAE波形を予測した例

以上より、AE-CAE法を用いると、あらかじめシミュレーションにより求められた高精度なAE波形を学習データとして、AIを構築することが可能となることが示されました。このAIを用いるとAEセンサによる計測データに対し、瞬時に損傷位置や損傷種類、さらには損傷大きさを自動判定する手法として期待できます。

この成果は、あらゆる構造物材料の高精度なヘルスモニタリングに応用できると考えられます。また材料の実験計測において損傷の発生伝搬過程を詳細に把握する際にも活用できると考えられ、様々なセンサに対して、高精度な計測技術を提供することが期待されます。