コラム:AI・OR・最適化

科学ビジネス企画推進部 プロダクトサービス第2課 綛 宜史

[2022/09/29]

生産システムのユーティリティの1つである圧縮空気を供給するシステムは、生産システムの生産性に影響がないように能力設計されています。工場における圧縮空気システムの消費エネルギーの割合は高く、EUでは産業用の消費エネルギの約10%を占めていると言われています。圧縮空気システムの消費エネルギーを削減すれば省エネルギー化に貢献することができますが、これまで圧縮空気システムの低圧化による生産システムの影響を評価する仕組みはありませんでした。

本手法では生産物流シミュレータ「WITNESS」でモデル化した生産システムシミュレーションと、1次元ネットワーク熱流動解析ソフトウェア「Simcenter Flomaster」でモデル化した圧縮空気システムの数値流体シミュレーションを連携させることで、圧縮空気システムの低圧化による生産システムの影響を評価するしくみを実現しました。

本手法における生産システムシミュレーションでは、生産システムをモデル化します。モデル化要素は生産システムに投入されるワークの投入間隔、処理設備やバッファ、自動搬送車や作業者など搬送担い手、その他生産条件など生産システムに必要なものになります。

生産システムシミュレーションの主目的は生産性の評価になります。出力項目の例としてリードタイム・スループット・設備の稼働状況・バッファの在庫数や欠品回数などが挙げられます。本手法では数値流体シミュレーションの入力条件となるバルブのOn/Off情報の生成が追加の出力項目となります。

本手法における数値流体シミュレーションでは、圧縮空気システムをモデル化します。モデル化要素はコンプレッサー、配管、バルブ、空圧シリンダなどです。数値流体シミュレーションの本手法における目的は、コンプレッサーの供給圧力上下限の設定値に対する消費エネルギーと空圧シリンダの動作の評価です。供給圧力を下げると消費エネルギーが抑えられますが、供給圧力が空圧シリンダの必要最低圧力以下になると空圧シリンダの動作が遅延します。空圧シリンダの動作遅延が発生すると設備のサイクルタイムに遅れが生じ、生産性が低下する恐れがあります。

本手法では、生産システムシミュレーションを実行して数値流体シミュレーションの入力条件となるバルブのOn/Off情報の生成し、次に、数値流体シミュレーションを実行して圧縮空気システムの消費エネルギーおよび空圧シリンダの動作遅延の評価を行います。

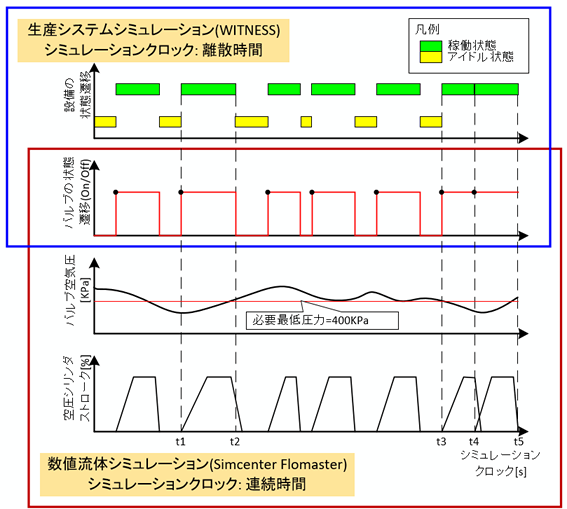

図1は、生産システムシミュレーションの結果からバルブのOn/Off情報を数値流体シミュレーションに渡して圧縮空気システムのバルブ空気圧の変化と空圧シリンダのストロークを出力する連携例を示しています。

図1 生産システムシミュレーションと数値流体シミュレーションの連携

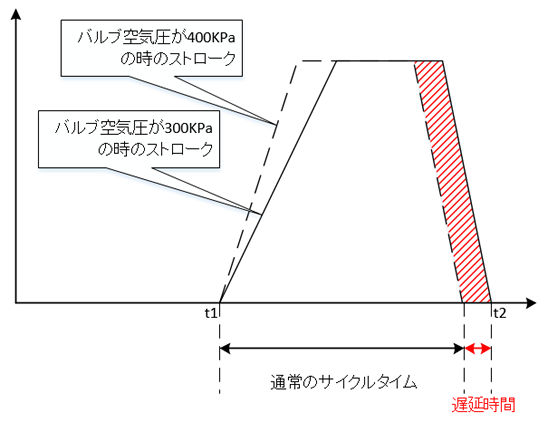

図1の時刻t1からt2において、バルブの空気圧が空圧シリンダの必要最低圧力を下回っていることから空圧シリンダの動作が遅延している状況が再現されています(図2)。しかし生産システム側は遅延時間がアイドル状態の時間帯で収まっているため、ここでの空圧シリンダの動作遅延は生産性に影響を与えないという評価になります。

図2 空圧シリンダの動作遅延

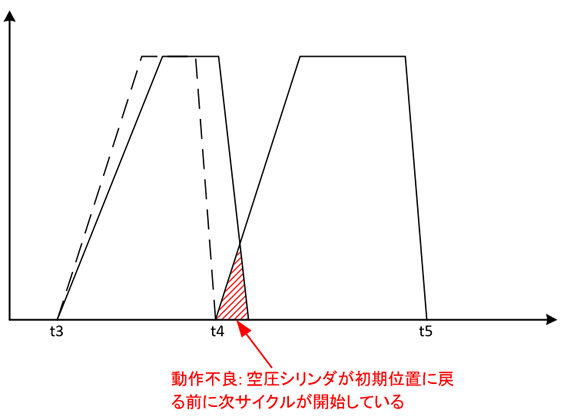

一方、図1の時刻t3からt4においては、バルブの空気圧が空圧シリンダの必要最低圧力を下回っているため空圧シリンダの動作が遅延し時刻t4の時点で完了していないにもかかわらず、次のワークが設備に入ってくるため設備の動作不良が発生することになります(図3)。

図3 空圧シリンダの動作遅延による動作不良の発生

連携シミュレーションを用いることで、コンプレッサーの供給圧力上下限値を変更したときに、動作不良が発生する回数(不良発生頻度)と消費エネルギーのトレードオフがどのようになるかを評価することが可能になります。

本手法では生産システムシミュレーションと数値流体シミュレーションを1回ずつ実行するしくみですが、数値流体シミュレーション側で動作不良を検知したところでシミュレーションを中断して生産システムシミュレーション側を不良検知前の時刻までロールバックして遅延込みのサイクルタイムで再計算し、その結果を数値流体シミュレーションに渡して再計算させるしくみにすると、不良発生頻度ではなく、生産完了時間と消費エネルギーのトレードオフを評価できるようになります。

課題としては数値流体シミュレーションの計算に時間が掛かることが挙げられますが、近年研究が進んでいるサロゲートモデルで数値流体シミュレーションを近似することで計算速度を向上させることが期待できます。

長沢仁史, 日比野浩典, 橋本元信, 綛宜史, 生産システムシミュレーションと数値流体シミュレーションによる連携シミュレーション手法(生産ラインと圧縮空気システムの稼働の同時評価,および,エネルギ原単位の評価), 日本機械学会論文集 Vol.85, No.872, 2019, pp.1-15