コラム:超音波・電磁技術

材料・工学技術部 応用技術第2課 池上 泰史

[2020/09/24]

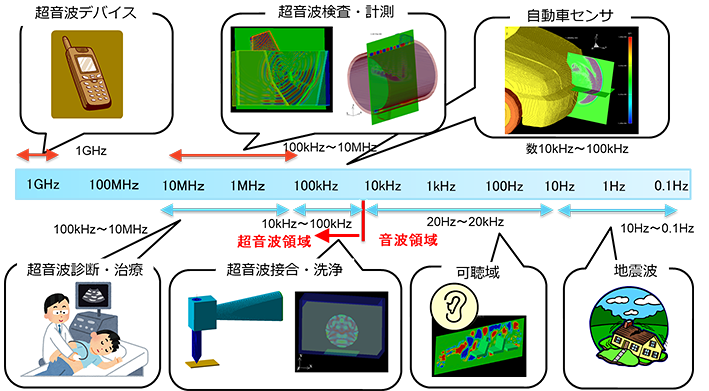

弊社では様々な超音波伝搬現象を高精度に計算可能な、超音波シミュレーションソフトウェアComWAVEを自社開発し、2005年に超音波非破壊検査解析システムとして特許を取得、2007年にリリースしました。当初は非破壊検査のCAEのみを対象としてましたが、その後、接合や洗浄、自動車センサ等に展開し、超音波全般に対する利用の拡大および高精度化に貢献しています。

本稿では、非破壊検査、センシング、製造技術における超音波CAEの活用方法を、具体的事例を通して紹介します。また将来展望について述べます。

近年、超音波を用いた様々な応用技術は、その利用のしやすさ、データ解析技術および装置の高機能化等により、非破壊検査・計測の利用範囲拡大、洗浄、接合、医療、電子デバイスへの応用等へと、適用範囲を拡大しています。

弊社では様々な超音波伝搬現象を高精度に計算可能な、超音波シミュレーションソフトウェアComWAVEを自社開発し、2005年に超音波非破壊検査解析システムとして特許を取得、2007年にリリースしました。当初は非破壊検査のCAEのみを対象としてましたが、その後、接合や洗浄、自動車センサ等に展開し、超音波全般に対する利用の拡大および高精度化に貢献しています。

本稿では、超音波CAEの活用方法を、具体的事例を通して紹介します。また将来展望について述べます。

ComWAVEは、FEMの陽解法により動的運動方程式を忠実に解くことにより、縦波、横波、レイリー波など伝搬の過程で生じる様々な振動挙動を高精度に再現することが可能です。FEMを採用した理由の1つとして、モデル表面の自由境界条件を自動的に満たすため、複雑な形状を容易に作成可能であり、かつ伝搬挙動を高精度に解析可能であることが挙げられます。

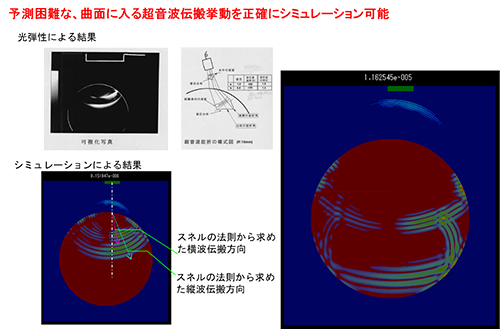

例えば、自動車や鉄道の車軸等に広く用いられている丸棒の水中での検査については、円筒形状をした検査体に超音波を入射させる必要があるため、表面形状の超音波伝搬に及ぼす影響を正確に把握する必要があり、検査には高度な技術が必要になることが知られています。下図は、シミュレーションでその影響を評価した例です。ここでは鋼材の音速に近いガラス中の超音波を実験的に可視化した結果と比較しています。その結果、シミュレーションで得られた超音波伝搬は実験とよく一致していることが確認できます。また双方の結果とも縦波の屈折角が横波の屈折角より浅くなっていることが確認できますが、通常想定される斜め入射時の縦波屈折角が横波屈折角より深くなる現象と逆転していることが分かります。これは曲率を持つ面に超音波が入射すると、波面の位置により入射角度が異なるため、音圧通過率が波面の入射位置ごとに異なることが原因です。言い換えると、必ずしも中心音線上に最大音圧が来ないことを示しています。

以上のことから、ComWAVEを用いると、想定外の超音波伝搬現象であっても正確に再現可能であり、超音波伝搬の可視化により、その原因を分かりやすく示すことが可能であることが示されました。

丸棒中の超音波伝搬挙動

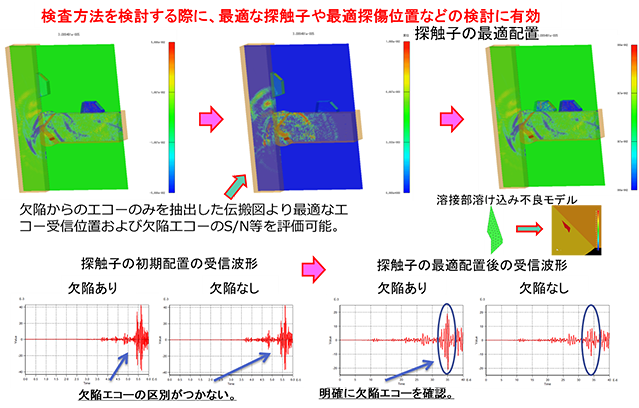

新しい構造物や製品の検査方法を検討する際には、まず検査対象箇所および想定される欠陥を仮定し、試験体を作成し、実際に検査を行い検査可能かどうか検討する作業が実施されます。

この際、想定される欠陥ごとに試験体を作成しますが、実際には複雑な形状を持つ欠陥であってもスリットや球形など単純形状で模擬する場合が多く、このような方法での検査方法の検討は必ずしも十分ではありません。シミュレーションでは試験体や欠陥を自由にモデル化可能であり、複雑な欠陥も実物と近い形状で作成することができ、探傷試験をより精度よく実施できると考えられます。

以下にT継手溶接部の溶け込み不良の探傷シミュレーションモデルを示します。ここで溶け込み不良は実際の形状に従い複雑な形状を持つモデルとしています。また2探触子法で探傷した際の欠陥がある場合とない場合の探傷波形を示します。この波形を見ると探傷波形はほとんど変化がなく、欠陥エコーが形状エコーに隠れてしまっており、この探傷方法は適切ではないことが分かります。そこで欠陥のある場合の結果から、ない場合の結果を引き算し、欠陥エコーのみを抽出した伝搬図を求めます。その結果欠陥エコーが強く帰ってくる場所を見つけることが可能となり、そこに受信探触子を設置することで、欠陥エコーを明確に確認できます。

以上のことから、ComWAVEを活用することで、最適探傷条件を比較的容易に見つけることが可能であることが示されました。

T接手溶接部中の溶け込み不良に対する最適探傷条件の決定

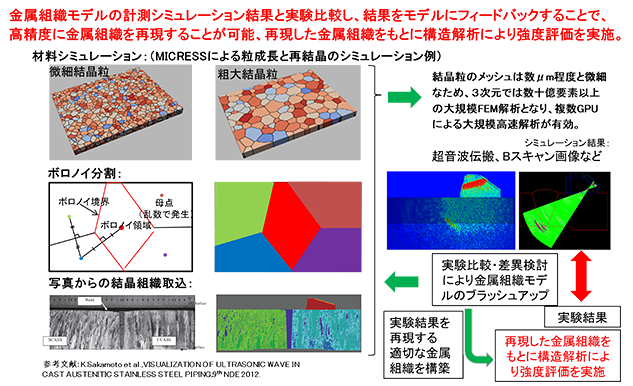

金属組織の構造を把握することは、材料の強度評価に直結するため、その計測技術の確立は非常に重要です。

ComWAVEには、下図に示す通り、金属組織のモデル化方法に、写真から取り込む方法、ボロノイ分割による方法、弊社取り扱い製品の材料シミュレーションコードMICRESS等から作成する方法があります。

これらの機能を用いて、金属組織をモデル化し、計測シミュレーション結果と実験結果を比較し、結果をモデルにフィードバックすることで、高精度に金属組織を再現することが可能です。また、再現した金属組織を元に構造解析により強度評価を実施することにより、高精度な構造解析を行うことが可能になると考えられます。

金属結晶材料モデルの高精度化および構造解析による強度評価

以上3つの事例により、ComWAVEを用いると、複雑な超音波伝搬挙動を正確にシミュレーション可能であること、複雑形状部の最適探傷位置を求めることが可能なこと、金属結晶モデルを実験による計測結果と比較することにより高精度な金属モデルを作成し、そのモデルを用いて構造解析により強度評価を実施することが可能なことを示しました。

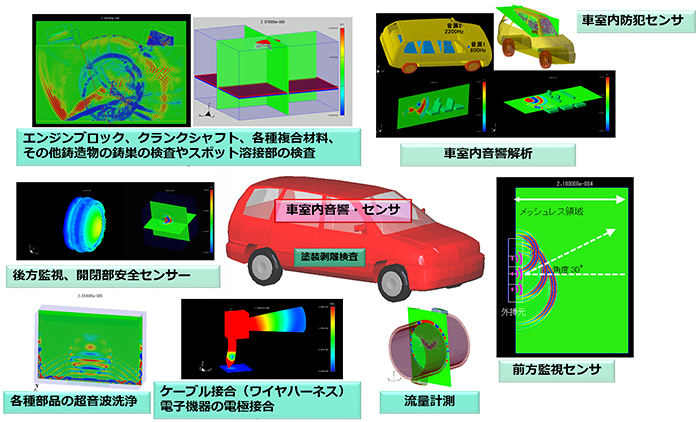

自動車分野におけるComWAVEによる超音波の応用を下図にまとめました。自動車分野では、非破壊検査のみではなく、防犯センサ、衝突回避センサ、ワイヤーハーネスの超音波接合、自動車部品の超音波洗浄、また音響解析等、様々な分野でComWAVEが活用されています。

自動車分野における超音波の応用

ほかにも、ComWAVEリリースから十数年間の実績を、お客様事例を交えて、以下に公開していますので、ご参照ください。YouTubeで動画による紹介も実施しています。

http://www.engineering-eye.com/ComWAVE/case/index.html

以上、ComWAVEを用いることで、様々な超音波の応用に、CAEを活用できることを示しました。今後も様々な応用事例をお客様とともに作成していければ幸いです。

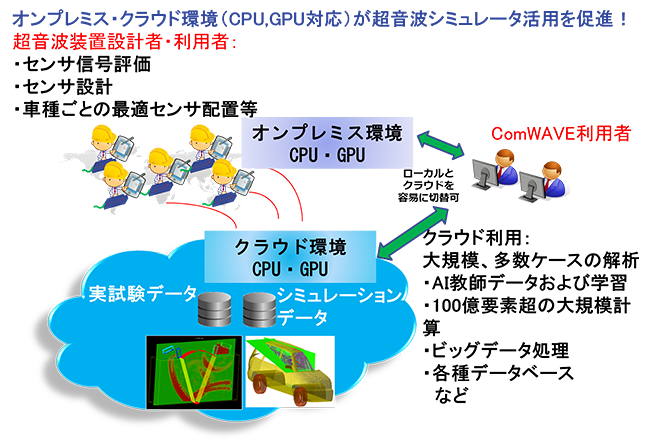

弊社では、オンプレミス環境の提供ばかりでなく、クラウド環境の提供も行っており、ComWAVEを研究者のみでなく、現場作業員も自由に使っていただける環境の構築を進めています。またGPU,CPU混在対応やクラウドの圧倒的な計算能力を用いることで、膨大な量のAIの学習データの作成(※1)や大規模な計算が必要な高精度なB、Cスコープ画像の作成など、より検査・計測に直結した解析が実行できる環境にも注力しています。

今後も最新環境にいち早く対応し、また更なる大規模・高速化への対応等、新機能追加を行っていき、今後ますます発展する超音波分野の高度化、高精度化に貢献していきたいと考えています。

ComWAVEの将来展望

(※1):徳島大学西野研究室訪問インタビュー、「超音波ガイド波による配管の非破壊検査の技術確立を目指してComWAVEによるシミュレーションとAIを利用」を参照ください。

http://www.engineering-eye.com/interview/uni/labo18/

超音波シミュレーションソフトウェア ComWAVE

http://www.eng-eye.com/ComWAVE/