コラム:熱流体

科学システムサポート部 シミュレーションサポート課 小山 敦久

[2017/08/25]

自動車の車体の塗装工程は一般的に、防錆を目的とした電着塗装、水漏れ防止を目的としたシーラ等の塗布、上塗り塗装の補助となる中塗り塗装、最終的な車のカラーをつける上塗り塗装から構成されます。また工程中には焼付け乾燥炉があり、塗布した塗料を硬化、乾燥させる役割を担っています。

これらの塗装工程のうち、ここでは最初に実施される電着塗装に焦点を当てます。電着塗装工程では車体を塗料が満たされたプール(電着槽)に浸し、車体と電着槽内に設置した電極との間に電圧を印加することで、塗料を車体表面に析出させ塗装します。塗装漏れを防ぐためには車体全体がきちんと塗装液に触れている必要がありますが、車体には多くの空洞が存在するため、空気の抜け道が適切に確保されていない場合には、電着槽に浸す際に気泡が車体の中に残留してしまいます。当然気泡がたまっている領域には塗料が析出しないため、その領域で塗装が不十分になります。

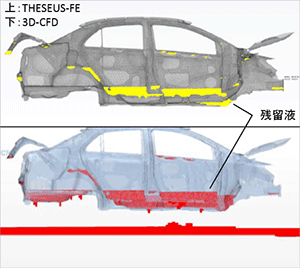

同様に、ボディが電着槽から引き上げられる際には塗料がボディ内に残留してしまう可能性があります。塗料の残留は塗装ラインの床の汚染や複数の電着槽の塗料の混入を引き起こします。

上記のような理由から、車体または塗装ラインの設計には、残留気泡、残留液発生の予測が重要となります。残留気泡、残留液発生の予測には3次元の流体解析(3D-CFD)の適用が考えられますが、電着槽に出入りする際の車体の動きを考慮しなければならないため、計算負荷だけでなく計算モデル作成の負荷も大きくなります。

この課題に対し、伝熱及び熱快適性解析ソフトウェアTHESEUS-FEの電着塗装解析用モジュールであるTHESEUS-FE E-Coatingでは、3次元のモデルから自動的に代表点を抽出して構築したグラフ(フローネットワーク)を使用し、残留気泡、残留液発生を予測する手法を提案しています。この手法は3次元形状を簡易化して解くため、古典的な有限体積法による流体解析に比べると数100-1000倍もの高速化が期待できます。また、同モジュールでは残留気泡の解析結果を考慮した塗装膜厚の解析を続けて実行することも可能です。

伝熱解析ソフトでなぜ電着塗装?と思われるかもしれませんが、ご存知の通り熱伝導と電気伝導には類似性があり、フーリエの法則とオームの法則のように同形の式が使用できるため、伝熱解析から電着塗装解析のモジュールへと発展してきました。

残留気泡の解析に関しご興味のある方は下記紹介ページにある「資料請求/お問い合わせ先」から弊社へご連絡いただければと思います。

伝熱&熱快適性解析ソフトウェアTHESEUS-FEの紹介ページはこちら

http://www.engineering-eye.com/THESEUS-FE/