コラム:マルチフィジックス

科学システム開発部 応用技術課 田島 誠一

[2017/02/17]

一般に機器や構造物の疲労現象は、破断までの繰返し数によって、高サイクル疲労と低サイクルに分けて考えられています。すなわち、10の4乗回(~10の5乗回)以下の繰返し数で破断する現象を低サイクル疲労、これより多い場合は高サイクル疲労とされています。

高サイクル疲労となる場合、通常、機器の設計応力は降伏応力以下に制限されており、繰返し荷重も弾性範囲となります。一方、低サイクル疲労が起こる場合、あるいは起こることを許容して設計した場合、主に2次応力や応力集中によって、局所的に材料の降伏応力を超える繰返し荷重が作用することになります。この荷重による塑性ひずみの発生と蓄積が、低サイクル疲労における寿命の支配的因子であることは、広く認識されています。

高サイクル疲労を対象とした疲労設計においては、一般に荷重制御による試験で得られたS-N線図が使用されますが、上述のように塑性ひずみが重要な役割を果たす低サイクル疲労を扱う場合、S-N線図では、低サイクル側での正しい疲労寿命を与えることができません。替わって低サイクル疲労においては、局所的な応力が生じる領域を模した、ひずみ制御による試験で得られた全ひずみ-寿命線図(ε-N線図)が用いられています。ε-N線図において、全ひずみにヤング率を掛けて応力の次元に変換すれば、高サイクル側ではS-N線図と一致するため、ひとつの線図で高サイクルから低サイクル疲労寿命まで評価を行えることになります。

高サイクル疲労の場合でも、低サイクル疲労の場合においても、破断までを全寿命と考えると、最終的には疲労亀裂の発生・進展によって破断に至ることが一般であり、疲労現象における寿命を亀裂発生寿命と亀裂進展寿命に分けて考えることも行われています。弾性範囲である高サイクル疲労においても、繰返し負荷によってある段階で塑性ひずみが急増するとともに、疲労亀裂の発生・進展が起こり破断に至ることが確認されています。

ただ、高サイクル疲労の場合、亀裂進展寿命は、亀裂発生寿命に比べて相対的に小さく、破損後にその過程を分析する場合などを除いて、亀裂進展寿命を分けて考える必要性は一般的には低いといえます。ある低炭素鋼について、疲労限付近の応力振幅を対象に概算しても、亀裂発生寿命=10の7乗、亀裂進展寿命=10の5乗で、比率は1%となります。

一方で、より低サイクルの側では、破断までの過程に占める亀裂進展寿命の割合が大きい場合が考えられます。ε-N線図における寿命は通常、実機における亀裂発生寿命として考えられており、破断までの寿命のより的確な評価には、亀裂進展寿命の評価が必要となる場合もあります。あるいは、例えば損傷許容設計や破壊制御設計の考え方に基づく場合など、設計指針によっては亀裂進展寿命の評価が必須となる場合も考えられます。

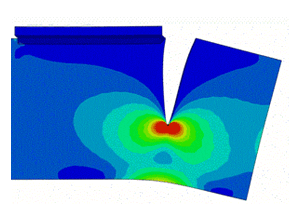

弊社製品の3次元亀裂進展解析ソフトFINAS/CRACKには、疲労解析のオプション機能があり、繰返し応力ひずみ線図の入力とノイバー則の適用と合わせて、弾性応力解析をもとに、低サイクル疲労から高サイクル疲労まで寿命評価を行うことができます。主要機能である亀裂進展解析機能と合わせて、疲労現象における全寿命評価(亀裂発生寿命+亀裂進展寿命評価)に対応できるソフトウェアを目指しております。

CTCが提供する3次元亀裂進展解析ソフトFINAS/CRACKはこちら

http://www.engineering-eye.com/FINAS_CRACK/