各計算事例の計算ファイルはお客様広場からダウンロードできます。

合金別適用事例

銅合金

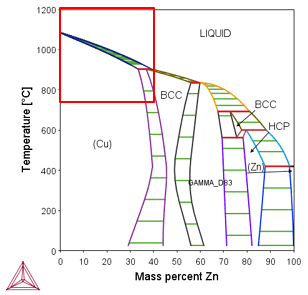

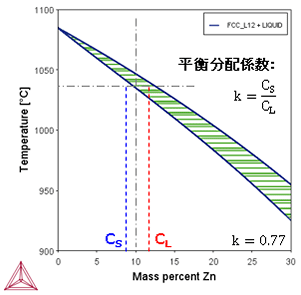

Cu-Zn二元状態図

Cu-Zn系の二元状態図より、凝固挙動を評価した事例です。凝固温度範囲(固液共存域)が狭く、表皮形成型凝固となり、中心部(最終凝固部)において引け巣が生じることが予測されます。また、液相中・固相中の溶質濃度を平衡状態図から推定して、ある固液共存温度における液相濃度と固相濃度より、平衡分配係数kを導出することができます。Cu-Zn系では、平衡分配係数kが1に近く、固液界面に吐き出される溶質元素の量が少なく、溶質のミクロ偏析は緩やかであることが予測できます。

Cu-xZnの状態図(縦断面図)

(x:0~100wt%)

Cu-xZnの状態図(縦断面図)

(x:0~30wt%)

計算にはTCCU3データベースを使用

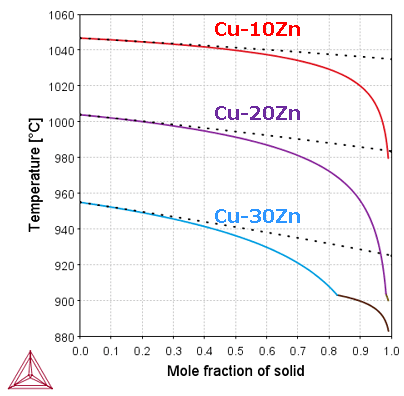

Scheil凝固計算より凝固挙動を予測した事例です。第二相(β相)に関して、Zn量が20wt%ではβ相は0.7%程度とほぼ出ておりませんが、30wt%にすると16.5%と、多く現れてくることがわかります。

Cu-10Zn(wt%)のScheil凝固計算

計算にはTCCU3データベースを使用

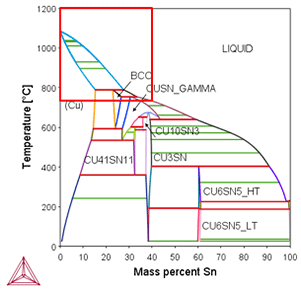

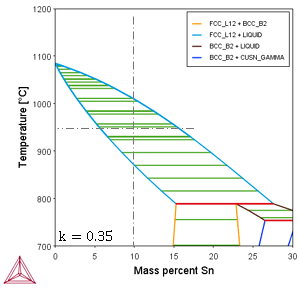

Cu-Sn二元状態図

Cu-Sn系の二元状態図より、平衡相および凝固挙動を評価した事例です。Sn量を増やしていくと、Cu3SnやCu6Sn5といった金属間化合物相が出てくることや、固液共存域が広く、マッシー(かゆ状)凝固となることから、凝固が分散して進行するためにデンドライト樹枝間に微細な引け巣が分散して生じやすくなることが予測されます。また、固液共存温度における液相濃度と固相濃度より、平衡分配係数kを導出すると、Cu-Sn系では、平衡分配係数は1に近くないため、固液界面において溶質元素の排出が多く、ミクロ偏析が顕著になることが予測されます。

Cu-xSnの状態図(縦断面図)

(x:0~100wt%)

Cu-xSnの状態図(縦断面図)

(x:0~30wt%)

計算にはTCCU3データベースを使用

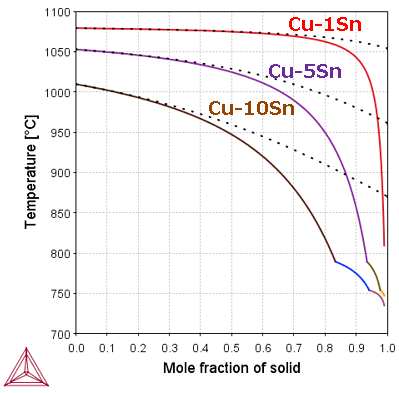

Scheil凝固計算より凝固挙動を予測した事例です。第二相(β相)に関して、Sn添加量が5wt%と少ない場合でも、ある程度のβ相が凝固組織中に生成されることがわかります。

Cu-10Sn(wt%)のScheil凝固計算

計算にはTCCU3データベースを使用

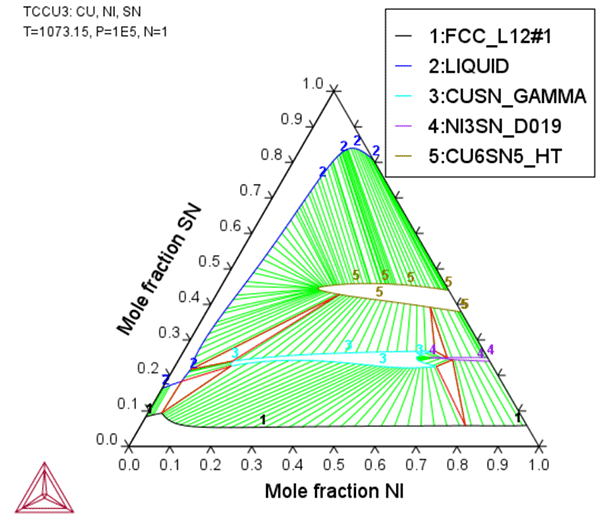

Cu-Ni-Sn三元状態図

Cu-Ni-Sn三元系における800℃等温断面図の計算事例です。CuSn、Cu6Sn5、Ni3Sn相などの金属間化合物相の生成予測が可能です。

合金(Cu-xNi-ySn wt%) 状態図

(x, y:0~1.0)

計算にはTCCU3データベースを使用

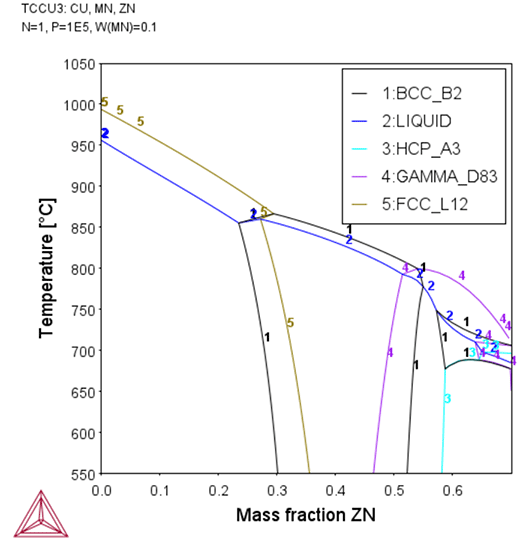

Cu-10Mn-Zn状態図

Cu-Mn-Zn系の3元系縦断面状態図の計算事例です。3元系縦断面状態図は、3元系(3角図)において鉛直方向の面を切り取った断面図で、Mn量を10wt%に固定し、横軸はZn量を変化させた状態図です。

Cu-10Mn-xZn wt%の状態図(縦断面図)

(x:0~0.7)

計算にはTCCU3データベースを使用

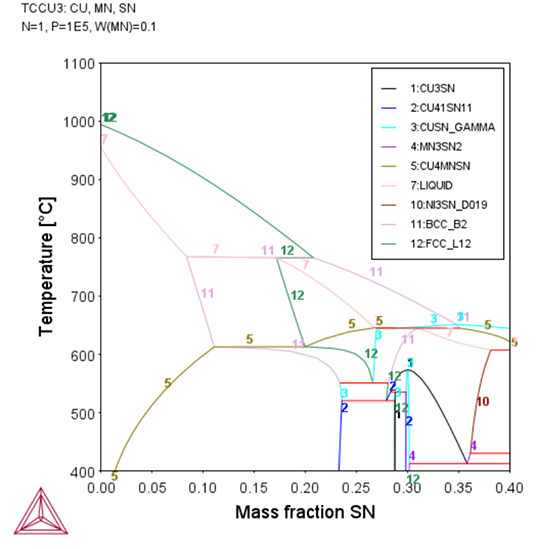

Cu-10Mn-Sn状態図

Cu-Mn-Zn系の3元系縦断面状態図の計算事例です。Mn量を10wt%に固定し、横軸はSn量を変化させた状態図です。

Cu-10Mn-xSn wt%の状態図(縦断面図)

(x:0~0.4)

計算にはTCCU3データベースを使用

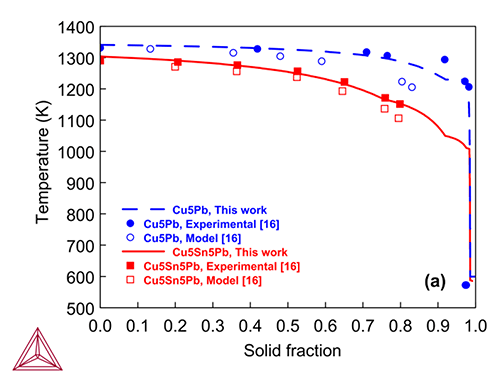

Cu(-5Sn)-5Pb合金のScheil凝固計算

Cu-5PbとCu-5Sn-5Pb(wt.%)において合金の凝固中の固相分率を計算した事例です。固相分率について、実線がThermo-Calcを用いた計算結果で、プロットは実験結果、白抜きのプロットはKorojyらのモデルを用いた予測値ですが、Thermo-Calcで計算された値は、実験データとよく一致しています。

Cu-5PbとCu-5Sn-5Pb合金のScheil計算

計算にはTCCU3データベースを使用

Korojy et al. , Adv. Mater. Sci. Eng. 2009 (2009) 627937

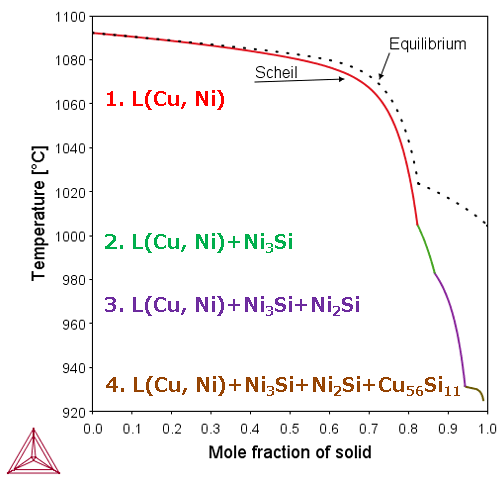

Cu-8.32Ni-1.68Si合金のScheil凝固計算

Cu-Ni-Si合金において、凝固過程を計算した事例です。凝固過程で生成されるβ-Ni3Si相やδ-Ni2Si相などの各種晶出物の組織形成過程や形成する順序、相変態温度を予測することが出来ます。

Cu-8.32Ni-1.68Si合金のScheil計算

計算にはTCCU3データベースを使用

The solidification structures of Cu–8.32Ni–1.68Si ternary alloy (Xie et al.)

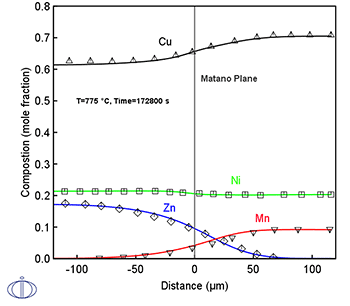

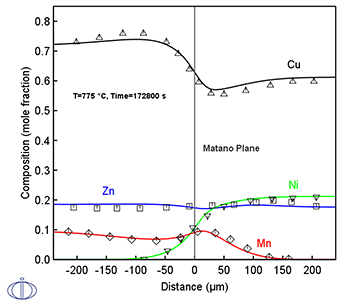

Cu基合金におけるFCC相中の拡散

Cu固溶体相において、熱処理過程における合金中の溶質拡散を計算した事例です。Cu-Zn-MnとCu-Ni-Znの拡散対における図では、CuとMnの濃度が界面で上昇するハンプが見られますが、このように濃度勾配に逆らって、溶質が分配されるアップヒル拡散についても予測することが可能です。

775℃、172800秒熱処理した拡散対

(Cu-21.3Ni-17.6Zn/Cu-20.3Ni-9.2Mn)

の濃度分布

775℃、172800秒熱処理した拡散対

(Cu-18.6Zn-10.4Mn/Cu-21.3Ni-17.6Zn)

の濃度分布

計算にはTCCU3、MOBCU3データベースを使用

K.E. Kansky et al., Metall. Trans., A 16 (1985) 1123-1132

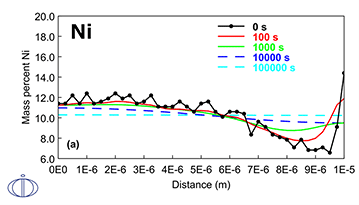

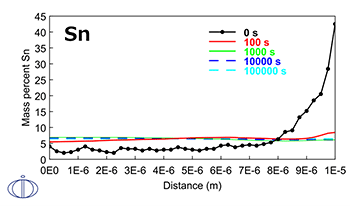

Cu-9Ni-6Sn合金における均質化熱処理

Cu-9Ni-6Sn合金の均質化熱処理プロセスを計算した事例です。デンドライトアーム間に生じた偏析について、均質化に要する時間を評価しています。計算設定として、初期組成分布(NiとSn)、デンドライトアーム間の濃度分布(黒点)、計算範囲は実験的に測定されたデータを使用しています。例えば、黒点は初期の濃度分布で、100秒1000秒と熱処理時間を増やしていった場合に、どの時点でどのような濃度分布になるか、均質化するかを予測することができます。熱処理した際に、各溶質元素が均質化されるまでに要する時間や熱処理条件、ある熱処理時間点での濃度分布などを予測することが出来ます。

1073K、1e6秒で熱処理したCu-9Ni-6Sn合金の濃度分布

計算にはTCCU3、MOBCU3データベースを使用

C. B. Basak et al., Phil. Mag. Lett. 95 (2015), 376-383.

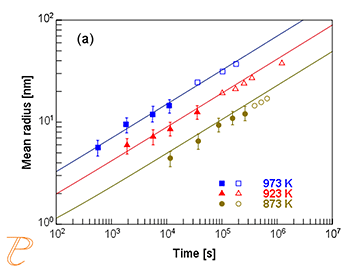

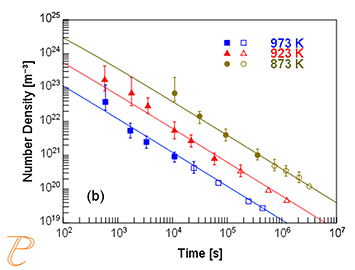

Cu-0.68Co-1.52Fe析出計算

Cu-0.68Co-1.52Fe(at%)の時効処理プロセスを計算した事例です。時効処理条件として、873、923、973Kの熱処理をそれぞれ設定し、計算しています。析出物は熱処理時間とともに大きく成長し、析出物の数密度は、粗大化が起こると同時に、小さな粒は食われるか、消失するため、熱処理時間の増加とともに平均粒径は減少します。このように、温度条件によって、熱処理時間に伴って変化する析出物の粒径の変化や、密度の変化などを予測することが出来ます。

各熱処理温度に対する粒径の変化

各処理温度に対する密度の変化

計算にはTCCU3、MOBCU3データベースを使用

D. Watanabe et al, Acta Mater., 57(2009)1899-1911

時効過程におけるNi2Si析出相の析出計算

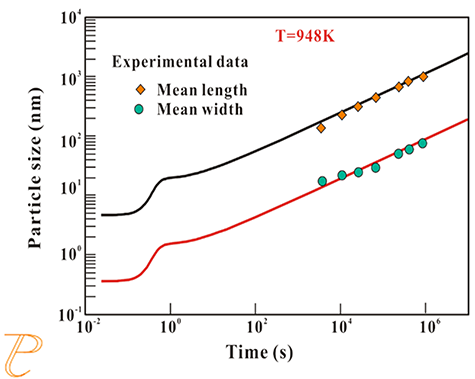

Cu母相に対し、Ni2Si相の948 Kの等温時効析出を計算した事例です。析出物の組織形態としてロッド形状を考慮しており、析出物の長さ、幅をそれぞれC. Watanabeらの実験結果と比較します。

Ni2Si相のサイズの時間変化

C. Watanabe, R. Monzen, Coarsening of δ-Ni2Si precipitates in a Cu-Ni-Si alloy, J. Mater. Sci. 46, 4327–4335 (2011).

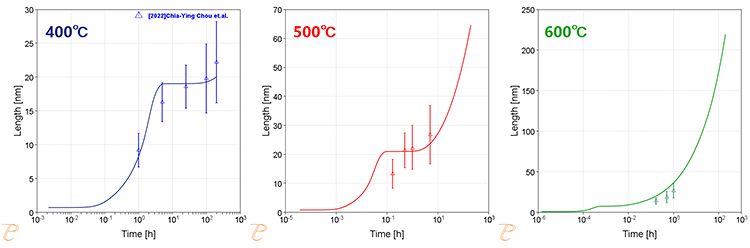

時効過程におけるβ’(Cu4Ti) 析出相の析出計算

Cu-4Ti(wt%) において母相に対するβ’(Cu4Ti) 相の時効析出を計算した事例です。析出物の組織形態としてCuboid形状を考慮しています。Lopez-Hirataらによりモデリングされ、界面エネルギーと粗大化の速度定数から、400℃においては核生成が支配的、500℃と600℃では粗大化が支配的であることが示されています。

時効時間に対するβ’(Cu4Ti) の平均粒径の変化

TCCU5、MOBCU5を使用

Lopez-Hirata, Victor Manuel, et al. "Analysis of β’(Cu4Ti) Precipitation During Isothermal Aging of a Cu-4wt.% Ti Alloy." Materials Research 21 (2018).