AlSi7Mg0.3合金の等軸晶および一方向凝固のシミュレーション

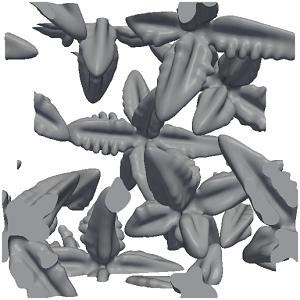

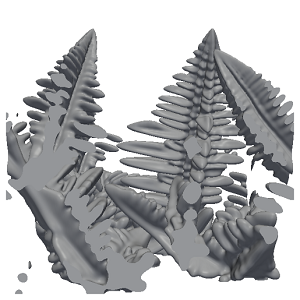

MICRESSによる多成分系のフェーズフィールドシミュレーションにより、等軸晶または一方向凝固時のAl(FCC)粒の樹状成長が解析されました。ダイカスト時のA356の凝固の熱分析から取得した冷却曲線をもとに、15 K/mmの温度勾配の有無によらずマクロスケールとミクロスケールでの熱履歴が一致するように、-240 J/cm3の抜熱を計算領域に適用しています。凝固中盤の固相率50%時には共晶Siが形成し始め、凝固終了時には小さなMg2Si粒子が生じます(図1および図2参照)。

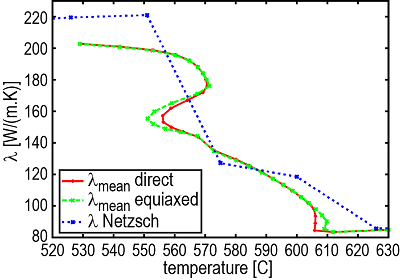

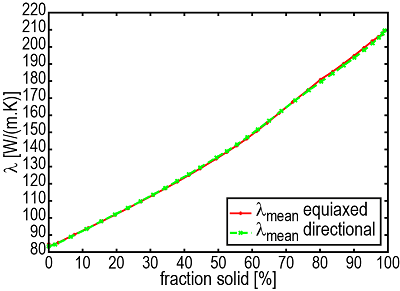

任意の固相分率時の樹状のミクロ組織のデータを均質化法計算ソフトウェアHOMATで読み込み、それぞれの樹状形態について熱および熱弾性均質化計算を実施しました。図3および図4に、等軸および一方向凝固中の固液共存域の熱伝導率の温度変化を示します。過冷、復熱現象のために、熱伝導率と温度の関係は、固液共存域では一意に定まりません。一方で、固相分率を用いた熱伝導率曲線は相関が取れるため、鍛造シミュレーションに適していることが確認されました。さらに、レーザーフラッシュ法は等軸凝固と方向凝固を区別できないため、この点でマルチスケール計算手法(フェーズフィールドシミュレーション+均質化法計算)は実験測定より優れているといえます。

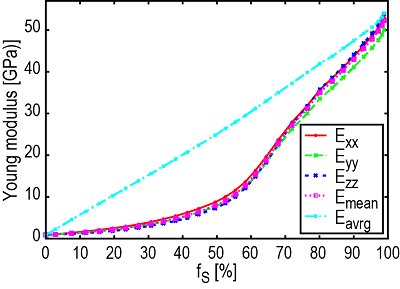

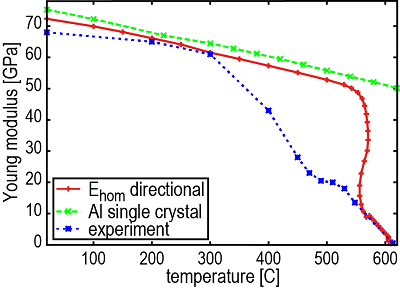

一方向凝固時の均質化弾性率Ehom(T)ならびに体積平均弾性率を図5に示します。図6に、固液共存域だけではなく、冷却過程全体のEhom(T)を実験で得られたものとともに示します[1]。実験で得られたEexpは高温で常に粘性効果を含む一方で、Ehomは粘性を含まないために、300℃以上でかなり差が見られます。

[1] F. Decultieux: “Caractérisation du comportement thermomécanique d'alliages de fonderie pendant la solidification », PhD thesis, CEMEF, Paris Tech, 1996.

図1 A536の等軸晶および一方向凝固。等温凝固時の等軸晶の成長

図1 A536の等軸晶および一方向凝固。等温凝固時の等軸晶の成長

図2 Al合金(FCC)の核生成および温度勾配方向への一方向凝固

図2 Al合金(FCC)の核生成および温度勾配方向への一方向凝固

図3 等軸晶および一方向凝固の固液共存域における熱伝導率

図3 等軸晶および一方向凝固の固液共存域における熱伝導率(レーザーフラッシュ法で測定された熱伝導率)

図4 熱伝導率の固相分率変化

図4 熱伝導率の固相分率変化

図5 一方向凝固時のヤング率の固相分率変化

図5 一方向凝固時のヤング率の固相分率変化

図6 ヤング率の計算結果、純Al単結晶の結果、実験結果との比較

図6 ヤング率の計算結果、純Al単結晶の結果、実験結果との比較