空中ウルトラソノグラフィー検査機とシミュレーション

ヤマハファインテック株式会社様、株式会社検査技術研究所様との共同事例

概要

炭素繊維強化プラスチック(CFRP)は、高い強度と軽さを併せ持つ材料のため、航空機、自動車などの様々な用途に使用されています。しかし、CFRPは音響異方性を持ち、損傷を受けた場合の破損の判断が難しく、非破壊検査に対する精度が求められています。

今回は、CFRP内部に欠陥を配置した試験体を準備し、この試験体の形状を検査するのに最適な周波数や探触子を、弊社ComWAVEでのシミュレーションによって検討しました。

このように、シミュレーションでは様々な条件を自由に作成できるため、実際の検査の手間をかけずに検査方法を効率的に検討できます。

その後、シミュレーションで検討した最適な条件で、実際に空中ウルトラソノグラフィー検査機での検査を行った結果と、シミュレーション結果を比較しました。また、CFRP内部での伝搬の様子をシミュレーションによって可視化しました。

検査方法、装置出力結果

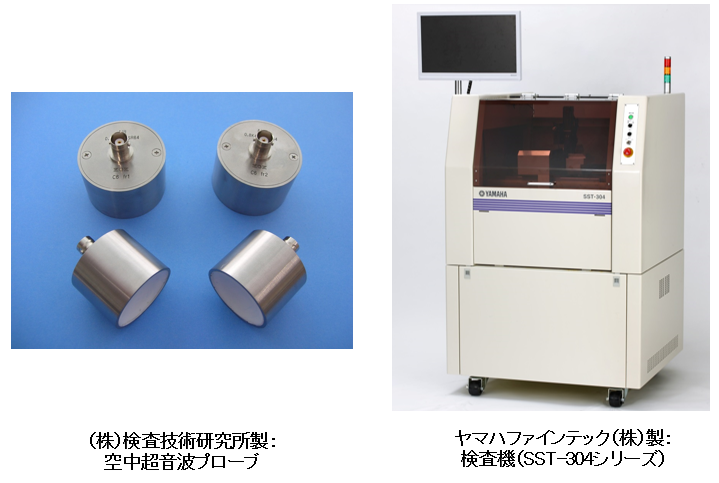

空中ウルトラソノグラフィー検査機

今回使用する検査機は、以下の空中超音波プローブ(株式会社検査技術研究所様)と空中ウルトラソノグラフィー検査機(ヤマハファインテック株式会社様:SST-304シリーズ)を用いて測定を行いました。

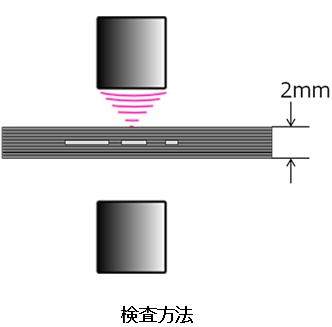

検査方法

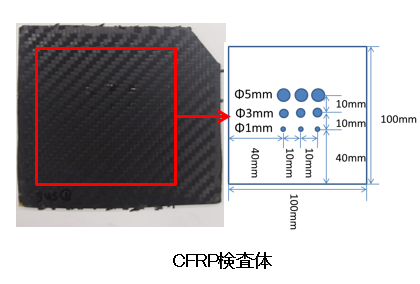

CFRP内部に以下のように欠陥を配置した試験体を準備し、シミュレーションで検 討した最適な条件で検査を行いました。

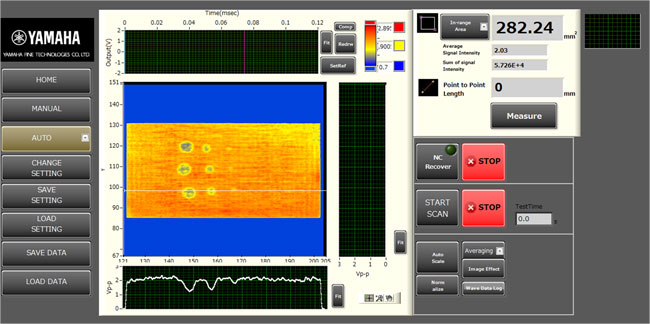

出力結果

検査装置からの出力結果は以下のようになりました。

シミュレーション方法と結果

CFRP異方性材料定義

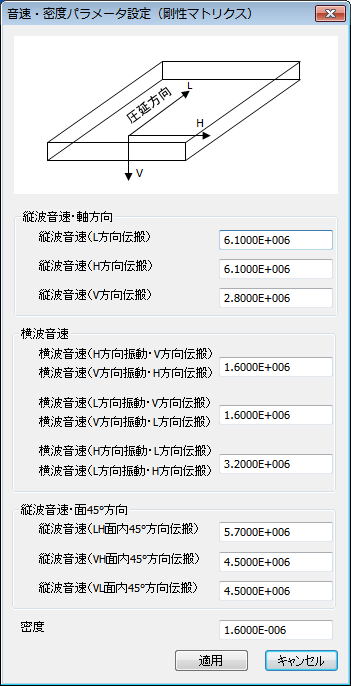

CFRPの材料定義は以下のように設定しました。

右はComWAVEでの設定画面です。ComWAVEでは、このように各方向の音速から、剛性マトリクスを求め、材料を設定することが可能です。

縦波音速L方向伝搬 :6,100m/s

縦波音速H方向伝搬 :6,100m/s

縦波音速V方向伝搬 :2,800m/s

横波音速

(H方向振動・V方向伝搬)

(V方向振動・H方向伝搬) :1,600m/s

横波音速

(L方向振動・V方向伝搬)

(V方向振動・L方向伝搬) :1,600m/s

横波音速

(H方向振動・L方向伝搬)

(L方向振動・H方向伝搬) :1,600m/s

縦波音速LH面内45度方向伝搬 :5,700m/s

縦波音速VH面内45度方向伝搬 :4,500m/s

縦波音速VL面内45度方向伝搬 :4,500m/s

密度 :1,600kg/m3

参考)

勝又、高井、前田、「CFRPの音速特性と新超音波探傷技術の研究」

船舶技術研究所報告 第32巻第3号(平成7年)総合報告

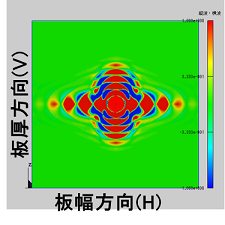

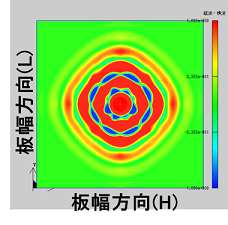

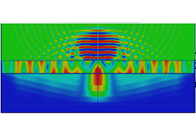

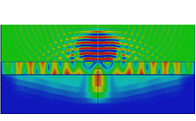

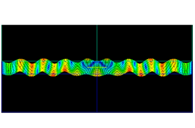

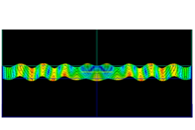

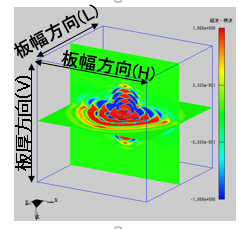

下にCFRP内部の伝搬の様子を可視化しました。設定の通りに、超音波の伝搬に異方性が現れていることがわかります。

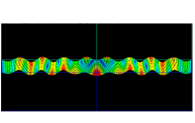

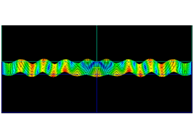

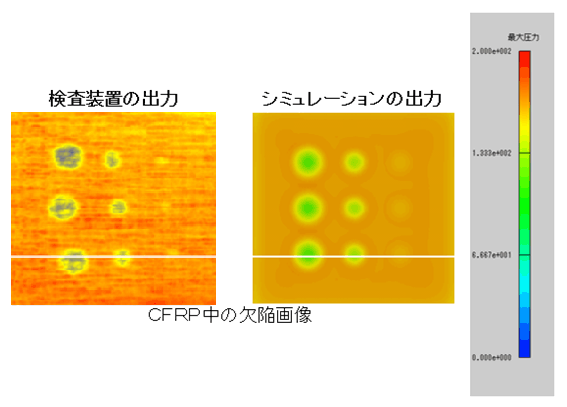

検査装置の出力結果との比較

検査装置からの出力と、シミュレーションの結果を比較しました。

以下が欠陥画像の比較結果です。検査装置の出力結果とシミュレーション結果、また実際の検査体の形状はおおむねよく一致しています。

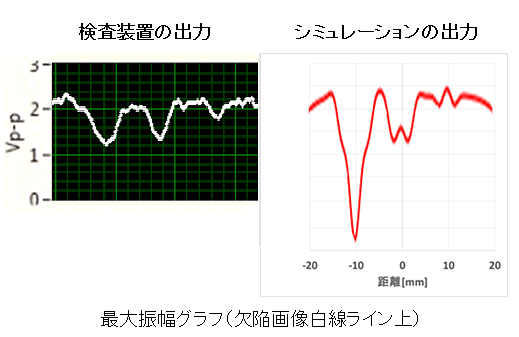

続いて、欠陥画像中の白いライン上の最大振幅グラフを比較しました。

シミュレーションの出力は、検査装置のφ3mmの欠陥位置での振幅を基準に規格化しています。

検査装置、シミュレーションとも相対的な振幅の違いはあるものの、φ5mm、φ3mm、φ1mmの欠陥を検出可能であることが示されています。

なお、検査装置ではφ5mmとφ3mmの振幅の差がシミュレーションと比較して小さくなっていますが、これは、検査装置の出力画像で最大振幅グラフを取得した白いラインが、φ5mmの欠陥部の中心から少し上にずれているためと考えられます。

また、φ3mm,φ1mmのシミュレーションの振幅が中央で上に凸となっているのは、シミュレーションでは外径がより明確にモデル化されているため、欠陥端部での回折波等が実際の欠陥より大きく出ているためなどが考えられます。

これらの違いは欠陥のモデル化の違いによるものと考えられます。このため、より実際の欠陥に近づけたモデル化を行うことにより、シミュレーション結果を実験に近づけることが可能になると考えられます。

また、シミュレーションでは想定した欠陥を自由に導入できるため、実際の検査では実現困難な様々な欠陥を想定した評価が可能になり、これらの評価結果をデータとして蓄積し、実際の検査時に参照することにより高精度な検査を可能にすると考えられます。

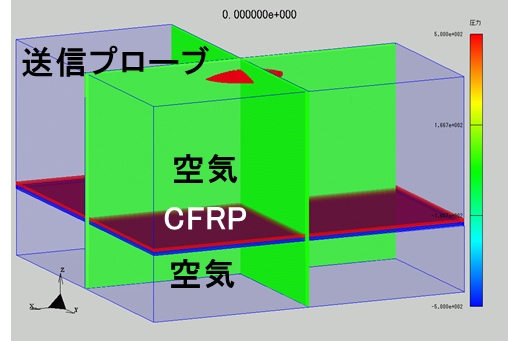

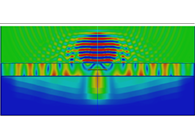

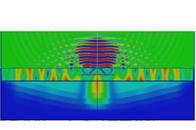

シミュレーションによる超音波伝搬図

以下にシミュレーション結果の超音波伝搬図を示します。

シミュレーションを用いると、実際には見えない超音波伝搬を容易に可視化できます。

以下に欠陥の大きさごとの超音波伝搬図と、変形の結果を示します。

CFRP中に欠陥がある場合、透過する音圧が低下していることが確認できます。

まとめ

今回のCFRPの欠陥検査において、実際の欠陥の位置と検査装置の出力、シミュレーション結果は良く一致していました。

また、シミュレーションによる超音波の可視化によりCFRP中に欠陥がある場合、透過する音圧が低下していることが超音波伝搬から確認できます。

このように、超音波を可視化することで、受信信号の伝搬経路を確認し、その由来を容易に確認できます。その結果、検査で得られた信号がノイズなのか欠陥由来なのか判定することが可能です。

検査方法が妥当であるか検討する場合も、シミュレーション結果と比較することにより、想定通りの検査結果が得られているか確認が可能です。

また、新しい部品や複雑な欠陥の検査方法の検討にも、様々な試験体を自由にシミュレーションで作成できるため、実際の検査の手間をかけずに検査方法を効率的に検討できます。

「超音波シミュレータ ComWAVE」は、装置の適切な利用および計測結果の評価に大きく貢献します。