厚板溶接継手へのTOFD法適用における欠陥識別に関する検討

川崎重工業株式会社様 ご提供

概要

欠陥高さ計測が要求される継手に対し、超音波探傷TOFD法を溶接途中の継手に適用する場合、開先面回折波と欠陥回折波との識別が課題となります。そこで、超音波伝搬シミュレーションにより、欠陥検出範囲を明らかにし、実験によりその検証を実施しました。

1.緒言

厚板溶接では、全層積層後だけでなく溶接途中でも検査を適用することで、欠陥の補修作業の効率化を図ることができます。継手要求性能が高く、欠陥の高さの測定が要求される場合を想定し、検査手法は欠陥高さ計測に優れた超音波探傷TOFD法の適用を試みました。TOFD法を溶接途中の中間層溶接部に適用する場合、図1に示すように、開先面で生じた回折波の回り込み(以下、開先面回折波)が生じ、中間層ビード表面から欠陥までの距離によっては、欠陥による回折波(以下、欠陥回折波)と開先面回折波との識別が困難となる場合があります。また、溶接途中のどの段階で検査するのが最も効率的か検討するためには、欠陥回折波と開先面回折波とが識別可能な欠陥の位置を明確にしておくことが重要です。

本報告では板厚の1/3程度および2/3程度溶接した溶接途中の継手における欠陥検出範囲を超音波伝搬シミュレーションにより解析すると共に、人工欠陥試験体を用いた実験により検証しました。

図1 中間層UT模式図

図1 中間層UT模式図2.FEM解析による欠陥検出範囲確認

解析コードは市販の有限要素コード(伊藤忠テクノソリューションズ社製 ComWAVE Ver.3.0)を用いました。板厚約70mmの軟鋼板を突合せ、板厚の1/3および2/3に相当する層まで溶接した継手を対象としました。導入した欠陥は開先面融合不良を想定し、欠陥高さは3mm、深さは中間層ビード表面から0、3、6、9mmの深さ(以下、深さをzで表示)としました。対象とした溶接継手を図2に示します。

超音波探傷試験に用いたTOFD法の探傷条件を表1に示します。公称周波数5MHz、縦波屈折角60度の探触子を使用し、溶接継手(a)および(b)それぞれの欠陥深さに応じて交軸点深さを設定しました。これらの探傷条件、溶接継手を模擬したFEM解析モデル(欠陥有無、欠陥深さ変化)を作製し、超音波伝搬シミュレーションを実施しました。

欠陥の無い1/3層溶接継手を対象とした解析モデルおよび超音波の伝搬状況を図3(b)~(d)に示します。送信探触子から超音波を送信すると、図3(c)に示すように、開先面回折波が生じていることがわかります。この開先面回折波および底面反射波が伝搬し、それぞれ受信探触子で受信されます。

(a) 解析モデル(1/3層溶接部) (a) 解析モデル(1/3層溶接部) |

(b) 超音波送信 t=15.98μs (b) 超音波送信 t=15.98μs |

|

(c) 開先面回折波 t=25.98μs (c) 開先面回折波 t=25.98μs |

(d) 回折波等伝搬 t=35.98μs (d) 回折波等伝搬 t=35.98μs |

|

| 図3 1/3層溶接部超音波伝搬画像(欠陥無し) | ||

欠陥を導入した1/3層溶接継手(欠陥有りz=6)を対象とした超音波の伝搬状況を図4(a)~(d)に示します。図4(b)および(c)に示すように、欠陥の上端および下端において回折波(以下、欠陥上端の回折波、欠陥下端の回折波)が生じていることがわかります。これらのエコーが伝搬し、それぞれ受信探触子で受信されます。

なお、2/3層溶接継手に対しても、同様の回折波が生じていることを超音波伝搬シミュレーションで確認しました。

(a) 超音波送信 t=15.98μs (a) 超音波送信 t=15.98μs |

(b) 欠陥回折波 t=23.98μs (b) 欠陥回折波 t=23.98μs |

|

(c) 欠陥回折波拡大 t=23.98μs (c) 欠陥回折波拡大 t=23.98μs |

(d) 回折波等伝搬 t=35.98μs (d) 回折波等伝搬 t=35.98μs |

|

| 図4 1/3層溶接部超音波伝搬画像(欠陥有りz=6) | ||

欠陥の無い場合と有る場合を解析して得られたAスコープ波形(横軸は時間から深さに換算)を比較した結果として1/3層溶接部については図5に、2/3層溶接部については図6に示します。また、欠陥有りの場合は中間層ビード表面からの深さz=0、3、6について比較しました。図3および図4に示すような超音波の伝搬状況を解析し、受信された時間を算出することで、各波がどの伝搬経路によるものであるかを確認することが可能であり、図に表記しました。図5および図6より1/3層、2/3層に関わらず、z=0の場合、欠陥下端の回折波が検出されていますが、開先面回折波の影響範囲における検出のため、両者の識別は困難な可能性があります。z=3の場合は、欠陥上端および下端の回折波が検出されていますが、上端回折波は開先面回折波の影響範囲における検出のため、両者の識別は困難な可能性がありますが、下端回折波は開先面回折波の影響範囲で検出されていました。z=6になると、開先面回折波の影響範囲外で欠陥上端および下端の回折波が検出されました。

(a) z=0 (a) z=0 |

(b) z=3 (b) z=3 |

(c) z=6 (c) z=6 |

||

| 図5 1/3層解析Aスコープ欠陥有無比較 | ||||

(a) z=0 (a) z=0 |

(b) z=3 (b) z=3 |

(c) z=6 (c) z=6 |

||

| 図6 2/3層解析Aスコープ欠陥有無比較 | ||||

以上より求めた、溶接途中における欠陥回折波検出範囲および欠陥高さ計測可能範囲を表2に示します。積層数によらず中間層ビード表面から深さ6mm以上の位置にある欠陥の回折波は、開先面回折波と識別して検出可能であり、欠陥高さ計測可能であることが解析的検討により明らかになりました。

3.人工欠陥試験体よるFEM解析妥当性確認

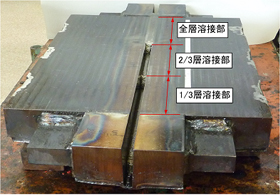

図7に人工欠陥試験体を示します。HAZ部に人工欠陥を導入した後、板厚の1/3および2/3程度まで溶接した人工欠陥試験体を対象にTOFD法による超音波探傷試験を実施しました。探傷条件は表1に示す条件を用いました。欠陥寸法はいずれも板厚方向の高さ3mmの人工欠陥を導入しました。

(a) 試験体外観 (a) 試験体外観 |

(b) 人工欠陥導入位置 (b) 人工欠陥導入位置 |

|

| 図7 人工欠陥試験体 | ||

1/3層溶接部および2/3層溶接部を対象とした探傷試験で得られたBスコープ画像を図8に示します。いずれの人工欠陥についても開先面回折波の影響無く、欠陥上端および下端の回折波が検出可能であることを確認しました。また、z=6の位置に欠陥が存在しても、欠陥上端の回折波は検出可能と推定できます。また、深さz=3の位置は、開先面回折波の影響を受ける位置となるため、欠陥上端の回折波は検出不可であると推定されます。以上より解析的検討の傾向は実験と合致していることを確認しました。

(a) 1/3層溶接部 (a) 1/3層溶接部 |

(b) 2/3層溶接部 (b) 2/3層溶接部 |

|

| 図8 TOFD法探傷Bスコープ画像 | ||

シミュレーションを用いることで、人工欠陥試験体を作製することなく欠陥検出の可否を検討することが可能であると考えられます。今回は単純な突合せ継手を対象としましたが、複雑な形状を有する溶接継手を対象とした場合の欠陥検出可否の確認に有効であると考えられます。

まとめ

- 超音波伝搬シミュレーションを用いてTOFD法における溶接途中の継手に対する欠陥検出範囲を確認しました。

- 実験により、解析的検討で得られた欠陥検出範囲の検証を実施しました。

- シミュレーションを用いることで、人工欠陥試験体を新たに作製することなく、探傷条件や欠陥検出範囲の確認ができ、形状エコーの影響等の事前課題抽出が可能であることを明らかにしました。