三菱重工業株式会社 名古屋航空宇宙システム製作所 様Flowmasterを活用し、

H-ⅡBロケットを効率的に開発

お話を伺った方

三菱重工業(株) 名古屋航空宇宙システム製作所

三菱重工業(株) 名古屋航空宇宙システム製作所

宇宙機器技術部

装備設計課 主任

佐藤 晃浩 様

三菱重工業(株)(略称:MHI)名古屋航空宇宙システム製作所は今からおよそ90年前の1920年、三菱内燃機製造株式会社名古屋工場(現大江工場)として発足した。以来、わが国最新鋭の航空機および宇宙機器を製作する日本の航空・宇宙産業のリーダーとして航空・宇宙分野の発展に尽くしている。現在は日本の航空宇宙産業の中心地である中部地区に大江、飛鳥、小牧南の3工場で航空機、ロケットの開発から製造までを一貫して行っている。宇宙開発分野では、ロケットの設計、製造、射場の整備から打上げまでの幅広い分野で中心的な役割を果たし、日本の宇宙開発の進展に大きな成果を挙げている。

2009年9月11日午前2時1分に種子島宇宙センターから打ち上げられたH-ⅡBロケットは、国際宇宙ステーション(ISS)に物資を運ぶ宇宙ステーション補給機「HTV」を見事軌道に乗せ、ISSとのドッキングにも成功しました。日本が宇宙輸送機を運行するのは初めてで、近々スペースシャトルが退役する予定であることからも、H-ⅡBはISSへの物資輸送の中核を担うものとして世界から期待されています。

MHI様は、1970年に米国から技術を導入して開発が始まった液体燃料ロケットN-Ⅰ、N-Ⅱ、わが国初の2段式ロケットH-Ⅰ、純国産技術で開発されたH-Ⅱ、H-Ⅱを商用化向けに合理化し安定化させたH-ⅡAと、わが国ロケット開発の初期から開発に携わってきた歴史を誇ります。こうした同社の長年にわたる技術とノウハウの蓄積によって開発されたH-ⅡBは、これからの宇宙開発・宇宙利用へ大きな扉を開いたロケットといえます。

今回は、MHI 様の中で、H-ⅡBロケット開発の中核である推進システムの開発を担当された宇宙機器技術部設備設計課主任 佐藤晃浩氏に、開発の経緯やCTCの熱流動システムシミュレーションツール「Flowmaster」の利用などについて伺いました。

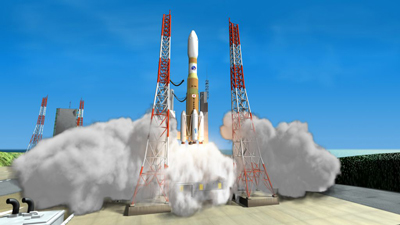

H-ⅡBロケット打ち上げ想像図

H-ⅡBロケット打ち上げ想像図提供:宇宙航空研究開発機構様

日本のロケット開発の初期から携わったMHI

MHIは、1970年にスタートしたNロケット以来、エンジンを含め、日本の液体燃料ロケットのすべての開発に携わってきました。76年には秋田県 田代町に液体燃料ロケットエンジンの地上燃焼試験場(田代試験場)も設置しました。

Nロケットは1977年に日本で初の静止衛星「きく2号」の打ち上げにも成功しています。また、1986年に1号機が打ち上げられたH-Ⅰは日本初の2段式ロケットで、ロケット1機で同時に3つの衛星を打ち上げたこともあります。1986年に開発がスタートしたH-Ⅱは純国産ロケットで、第1段、第2段ともに初めて液体酸素・液体水素の2つを使用したロケットを開発したことで、内外の注目を集めました。H-ⅡAはH-Ⅱを母体に商業化へ向けて開発されたロケットで、H-Ⅱの技術をベースに、より低コストに対応できるようにするとともに、固体補助ロケットや固体ブースターロケットを組み合わせることで、約4トンから約6トンまでの重量の異なる衛星に合わせた打ち上げができるという柔軟性があり、今日では日本の基幹ロケットと位置付けられ、MHIにより打ち上げサービスが行われています。

日本で初めてエンジンにクラスタリングを採用したH-ⅡBロケット

H-ⅡBは、ISSに物資を補給するためにHTVを打ち上げ用に特化したわが国最大の新型ロケットです。搭載重量が大きく重いものも打ち上げられるように、H-ⅡAロケットを基本に既存のエンジンを2基束ねた「クラスタ化」で推力を増強するという方法を採用しました。これは低コスト、短期間で開発するためでもあります。

H-ⅡBロケットの開発は、宇宙航空研究開発機構(JAXA)とMHIとの共同プロジェクトという官民合同で開発されました。

H-ⅡB は、2009年夏の打ち上げに向けて、5年半前の2004年度から開発がスタートしました。その最大の目的は、H-ⅡAよりも大きくて重いものを運べるロケットを開発するということにありました。

開発にあたっては、静止軌道には約8トン、HTV軌道には約16.5トンまで打ち上げられることを前提に、打ち上げ能力にもっとも合理的なサイズ、製造工場から種子島宇宙センターまでの運搬などさまざまのことを考慮・検討しました。その結果、H-ⅡBロケットは全長56.6m、第1段タンクの直径はH-ⅡAの4mから5.2mに、全長を1m拡大することで推進薬を約1.7倍搭載できるようにし、第2段ロケットはH-ⅡAと基本的に共通設計にしました。

一方、推進系は当社が開発しH-ⅡAロケットの第1段用に開発された2段燃焼サイクル方式の液体燃料ロケットエンジン「LE-7A」を採用、これを第1段に2基搭載するクラスター方式を取り入れることにしました。LE-7A は約110トンの推力を持ち、H-ⅡAで十分なフライト実績があり、安定した性能を発揮しているからです。ちなみに、2段燃焼サイクル方式の液体水素、液体酸素を燃料としたロケットエンジンは、高性能でありスペースシャトルでも使われています。

しかしながら、クラスター方式は日本で初めて採用するものであり、2基のエンジンをどこにどう束ねるか、エンジンにどう燃料を供給するのがベストかというエンジンクラスタ化技術の開発が大きなポイントとなりました。

H-IIBロケット概要

H-IIBロケット概要図面:三菱重工業株式会社名古屋航空宇宙システム製作所様ご提供

あえてパラメータにバラつきを与えるなど“充実した開発検証作業”を行う

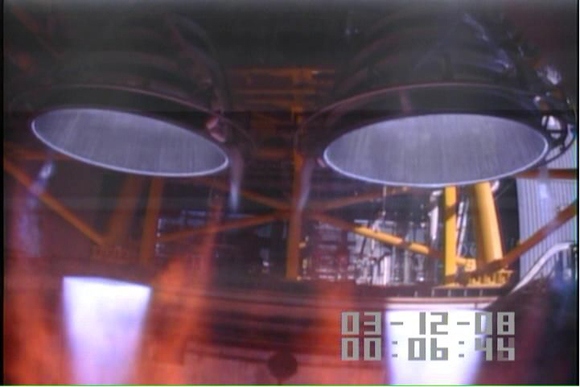

エンジンクラスタ化技術の開発の第1のポイントは、BFT(Battleship Firing Test)と呼ばれる実物のタンクよりも肉厚のステンレス製の推進薬タンクを使用した燃焼試験です。機体の推進系システムが正しく稼働するかどうかを確認する非常に大事な試験で、田代試験場で2007年12月から2008年8月まで8回にわたり行いました。この試験はクラスタ化技術を確立するためのもので、2基のLE-7Aエンジンに同時に点火した方がいいのか、少し時間をずらした方がいいのかなどの確認とともに、エンジンからの噴射ガス同士の干渉やガスがぶつかった部分がエンジン本体や機体にどう影響を与えるかなどを、事前に行ったシミュレーション結果に基づいた実証試験を行いました。その結果、事前にシミュレーションで解析した評価を確認できたことが大きな成果でした。

ロケットにはミッション時間(打ち上げてから燃料が燃えている時間)というものがあります。H-ⅡBは約350秒であり、試験場の設備の制約で1回の燃焼時間が約50秒であったことから8回行うことで、実際の1ミッションの時間以上の試験を行いました。しかしながら、この試験で知りたかったことはシステム的な機能であったため、継続時間に捉われずに1回ごとに条件を変えることでさまざまな試験を行いました。1回目は10秒燃焼させて設備への影響を確認、以降50秒ずつ2回目から4回目は基本の特性確認、残りの4回はあえてパラメータにバラつきを与えることでどうなるかを確認するという、いわば“攻めの開発”をしたと言えます。

この試験は昼に点火するためには真夜中から準備する必要があり、真冬の秋田の山中という極寒の中での作業は厳しいものがありました。しかし、この試験の結果、設計の根幹に関わるような問題がないことが分かり、当初の計画通りの設計で問題ないということが確認できたことが非常によかったと言えます。

2009年2月からは、種子島の射場でクラスターエンジンを装備する第1段実機型のタンクステージ実験(CFT)を行い、7月には地上総合試験(GTV)として発射リハーサルを実施し、H-ⅡBの開発試験が完了しました。

この試験は第1段、第2段、ブースターを結合させるところから始まり、機能試験、実際の機体で1段目のエンジンに点火する試験を2回行い、一連の動きを確認しました。それと同時に、種子島の射場とのインターフェースの確認、タンクに推進薬を注入するためのバルブの位置や推進薬注入プログラムの確認、さらに点火による設備への影響の確認など、地上でできる試験をすべて行いました。

H-ⅡBロケット開発の特徴は、実際に種子島の射場で燃焼試験をした機体を1号機として打ち上げたことにあります。開発費の削減という命題がありましたが、これは非常にチャレンジングな試みだったと思います。試験後の機体の健全性を十分に確認した上で、CFT/GTV機体を実際のミッションに使ったことで、従来のロケット開発に比べ開発費を大幅に抑えることができました。

H-ⅡBロケット第1段厚肉タンクステージ燃焼試験(BFT) -2008年3月-

H-ⅡBロケット第1段厚肉タンクステージ燃焼試験(BFT) -2008年3月-提供:宇宙航空研究開発機構様

当初はトラブルシューティングにFlowmasterを使用

当社がFlowmasterを導入したのは1998年です。導入当初は周囲にFlowmasterを使った人が誰もいなかったため例題を使ってみたり、CTCへモデルごと送って問い合わせをしながら、その過程でいろいろな機能やモデルがあることを知るようになりました。ただ、使い方そのものはそう難しくなかったので、違和感はありませんでした。

当時はH-ⅡAを開発中で、設計にFlowmasterを直接使うというより、トラブルが起こった際に、その事象を解析で再現するという使い方をしていました

それは、定常的な解析は従来の計算手法で計算できるものの、バルブを開けたときに推進薬の液体酸素や液体水素の流量や圧力がどのように時間変化するかなど、複雑で過渡的な部分は従来の計算手法では解析が難しかったため、熱流動のシミュレーションができるFlowmasterは有効でした。このように当初Flowmasterは、トラブルシューティングの一環として活用していました。

H-ⅡBではロケット設計の要所要所にFlowmasterを利用

H-ⅡBでは当初からFlowmasterを設計に使うことを決めていました。特に、エンジンが2基となり系統が複雑化することから、各系統の圧力安定性などの検討が重要であり、バルブ自体をモデル化し、それにダイナミクスを入れることで解析を行いました。H-ⅡA のフライトデータを基に、エンジン始動時やバルブの切替え時の圧力挙動が正しく解析できることを確認し、各コンポーネントのダイナミクスモデルをH-ⅡB のシステム解析に適用しました。

この他にもH-ⅡBでは、Flowmasterを使ってパラメータスタディを行っていろいろな事象を検証し、設計にフィードバックしました。例えば、定常解析では推進薬タンクを加圧するためのシステムの解析にFlowmasterを使いました。エンジンからのガスをバルブでコントロールする部分に対して、オリフィス(開口部)や配管などが複雑に交差していて本当に大丈夫なのかということをFlowmasterでモデル化し、バラつきの特性を仮定してモンテカルロシミュレーションを行いました。その結果として、バルブの入口の位置をある一定の幅の中でなら安定が保てるという確率分布をつくることができました。また、他のパラメータもすべてチェックし、想定しているバラつきの中でシステムが正常に作動することも確認できました。これはFlowmasterと統計分析ソフトウェアをリンクさせて解析したもので、そのためのインターフェースをCTCに開発していただきました。

一方、過渡解析はもう少し高度なもので、例えば、エンジンがスタートするときにガスが流れてきてバランスが崩れた際に、逆止弁に下流側から圧力がかかり弁が閉じることがないかということを評価するために実験計画法を用いてパラメータ分析しました。もしエンジンの推力が立ち上がるタイミングがずれた場合どうなるのか、使う推進薬の量が2基のエンジンで異なるためそのバランスが崩れたときでもシステムの安定が保てるのかを確認するために行ったものです。そのため2基のエンジンの着火のタイミングをあえてずらし、それでも安定するかどうかを解析して確認、それを燃焼試験にフィードバックし、解析結果と試験結果のデータを照合しおおよそ一致していることが確認できました。クラスターエンジンは初めてであることからデータがなく、まず解析をして最終的に実験で確認するという方法を取らざるを得なかったからです。

このようにFlowmasterをH-ⅡBロケット開発の要所要所に適用し、開発の効率化を図ることができました。特に、限られた燃焼試験回数の中で、何を試験するのかを決めることが大切ですが、Flowmasterによりシミュレーション結果を参考に、試験条件を決められたことは、開発を合理的に進める上で大きな役割を果たしました。

図面:三菱重工業株式会社名古屋航空宇宙システム製作所様ご提供

図面:三菱重工業株式会社名古屋航空宇宙システム製作所様ご提供 今後のロケット開発でもCTCのサポートに期待

CTCとは、Flowmasterを導入以来10年以上にわたりお付き合いいただいています。当初、Flowmasterを全く知らなかった我々を一からサポートいただくとともに、いつも切羽詰まってからのお願いにも迅速に対応いただき、たいへん助かっています。

H-ⅡBはすでに運用段階に入り、毎年1~2機ずつHTVを打ち上げる予定ですがそれとは別にこれからもさらにロケットを発展させるため、Flowmasterをそれらのプロジェクトで活用したいと思っています。ただ、希望を言えば、極低温から超高温という非常に幅の広い温度領域であることから熱に対する流体物性がもう少し正確に入っているとたいへん助かります。そして余裕があれば、今回の開発で行ったモンテカルロシミュレーションのように、モデルが多少不正確でも一定の性能を維持できるロバスト設計など、設計手法の確立に取り組みたいと思っていますので、今後ともCTCの手厚いサポートを期待しています。

インタビューでは、ロケット開発の歴史、技術開発から試験、打ち上げ作業時の苦労話など、普段お聞きすることができないお話をたくさん伺うことができました。この業界の設計スパンは数年以上にわたるため、いかにモチベーションを継続するかが大切と佐藤様はおっしゃっていました。我々の想像をはるかに超えるたいへんなお仕事と改めて感じました。今まで海外が主流であったロケット開発技術も今後は日本が中心となり、更なる貢献がなされていくものと思います。

三菱重工業名古屋航空宇宙システム製作所様には、Flowmasterを10年以上にわたりご利用いただいています。従来のトラブルシューティングだけでなく、今回のプロジェクトでは設計でもご利用いただき、CTCのサポート、コンサルティングも大いにご活用いただきました。国内のみならず全世界から着目されるプロジェクトにCTCのソリューション技術が利用されていることを嬉しく思います。

今後もさらに宇宙開発というビッグプロジェクトにCTCの技術が参画していけるよう、業界のリーダーとして責任を持って業務に邁進して参りたいと思います。そして三菱重工業様との長年にわたる協力関係をさらに太くしていければと思っております。

最後に佐藤様にはたいへん貴重なお時間を頂戴し誠にありがとうございました。今後ともCTCに対する貴重なご意見等をいただきますようお願い申し上げます。

(聞き手:CTC野田)

| 名称 | 三菱重工業株式会社 英文名:Mitsubishi Heavy Industries, Ltd. |

|---|---|

| 本社所在地 | <品川> 〒108-8215 東京都港区港南二丁目16番5号(三菱重工ビル) <横浜> 〒220-8401 横浜市西区みなとみらい3丁目3番1号(三菱重工横浜ビル) |

| 代表者 | 取締役社長 大宮 英明 |

| 創立 | 1884年(明治17年)7月7日 |

| 設立 | 1950年(昭和25年)1月11日 |

| 資本金 | 2,656億円(2010年3月31日現在) |

| 製品分野 | エネルギー、航空、宇宙開発、船舶・海洋、交通システム、物流・運搬、環境装置、自動車関連、産業機械、インフラ設備、生活・レジャー、防衛 |

三菱重工業様Webサイトより引用 ※2010年6月現在 |

|